Johnny Xiong

快速模具与产品开发专家

目录

一、引言

在塑料制品制造领域,注塑成型技术凭借其高效、精准的优势,已成为现代工业生产的重要组成部分。面对单腔与多腔注塑成型这两种主流工艺,制造企业的选择将直接影响其生产效率、成本结构和产品质量水平。单腔成型以其灵活性和精准控制见长,特别适合产品开发和小批量生产;而多腔成型则凭借规模化优势,成为大批量制造的理想选择。

工艺选择的核心在于匹配企业的实际生产需求。不同的产品特性、产量要求和质量目标,需要采用差异化的成型方案。同时,随着智能制造技术的快速发展,注塑成型工艺正经历着数字化、智能化的转型升级,这为企业的工艺选择带来了更多可能性。

本文将系统分析单腔与多腔注塑成型的技术特点、适用场景和关键考量因素,帮助企业根据自身发展阶段和市场需求,制定最优的工艺决策方案。通过深入了解两种工艺的优劣势,制造企业可以在质量、效率和成本之间找到最佳平衡点,从而提升市场竞争力。

二、单腔注塑成型技术解析

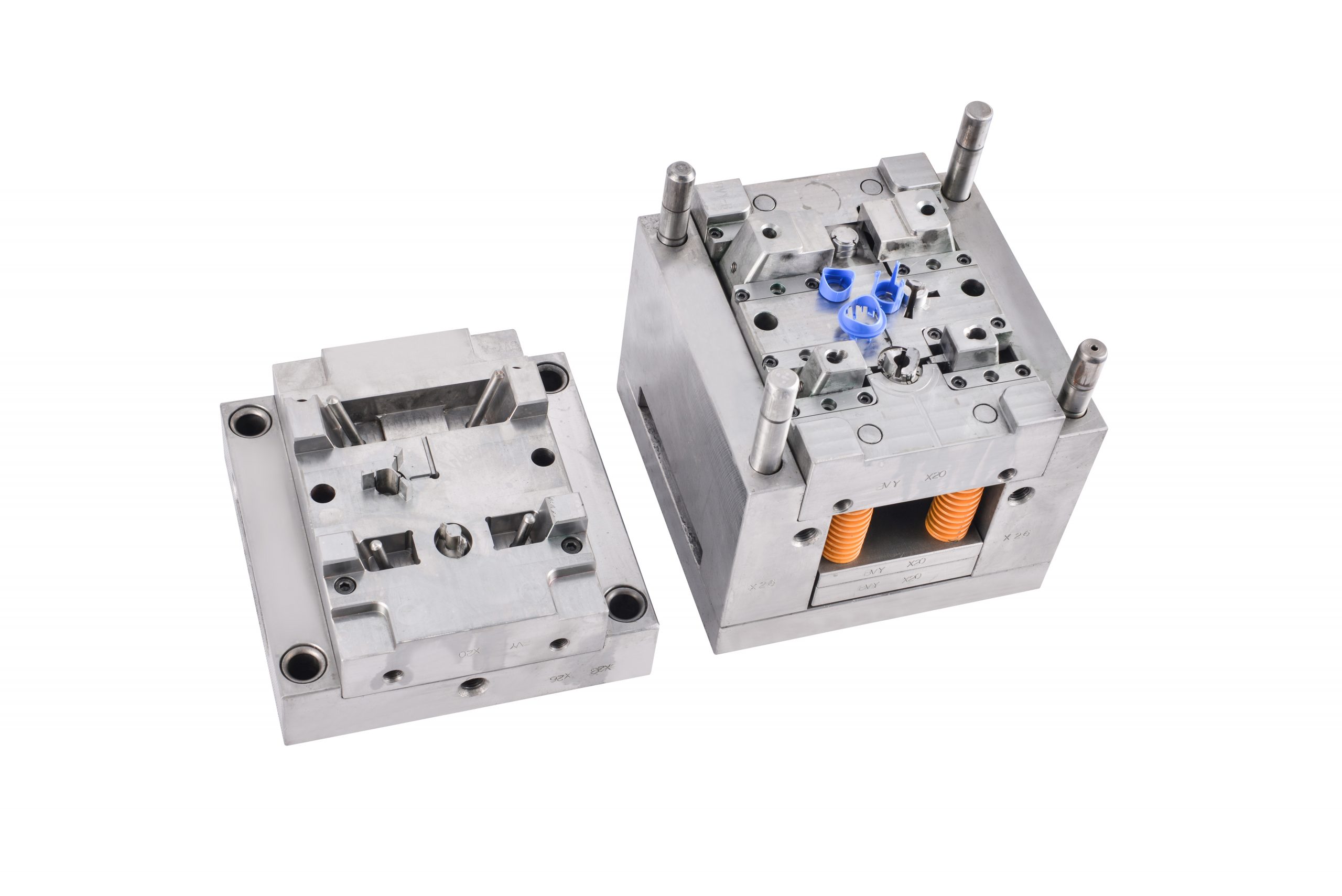

单腔注塑成型采用"一模一腔"的生产方式,每个成型周期仅能生产一个产品。这种工艺特别适合产品研发阶段和小批量生产需求。其模具结构相对简单,便于工程师进行参数调整和工艺优化,为产品质量提供了更高的可控性。

在质量控制方面,单腔成型具有明显优势。由于每次只生产一个产品,工程师可以更精准地监控成型过程中的各项参数,及时发现并解决潜在问题。这种精细化的管控方式,特别适合对尺寸精度和表面质量要求较高的产品,如医疗器械、光学元件等精密部件。

然而,单腔成型也存在一定的局限性。由于每次只能生产一个产品,其生产效率相对较低,单位成本较高。这决定了该工艺更适合小批量、高附加值产品的生产,而不适合大规模量产的需求。

三、多腔注塑成型技术解析

多腔注塑成型采用"一模多腔"的设计理念,通过在一个模具内设置多个相同的型腔,实现多个产品的同步生产。这种工艺最大的优势在于其卓越的生产效率,能够大幅提升单位时间内的产量,显著降低单件成本。

在成本控制方面,多腔成型的优势尤为突出。虽然初期模具投入较高,但由于产量的大幅提升,单位产品的模具分摊成本显著降低。这种规模效应使得多腔成型成为大批量生产的理想选择,特别适合标准化程度高、市场需求稳定的产品。

但多腔成型也面临一些技术挑战。模具设计更为复杂,需要确保各型腔的填充平衡和冷却均匀。同时,模具维护难度增加,任何一个型腔出现问题都可能影响整体生产。因此,采用多腔成型需要更专业的模具设计和更严格的过程管控。

四、关键决策因素对比

在选择成型工艺时,企业需要综合考虑多个关键因素。首先要评估的是生产需求,包括预期的产量规模和产品的生命周期阶段。研发阶段和小批量生产更适合单腔成型,而稳定期的大规模生产则更适用多腔工艺。

成本因素是另一个重要考量点。单腔成型的模具投入相对较低,但单位成本较高;多腔成型虽然初期投入大,但长期来看更具成本优势。企业需要根据订单规模和资金状况做出权衡。

产品质量要求也不容忽视。单腔成型在质量控制方面更具优势,适合高精度产品的生产;而多腔成型则需要更专业的工艺控制来保证各型腔产品的一致性。此外,产品的结构复杂度、交货周期要求等因素也都需要纳入决策考量。

五、行业趋势与创新技术

随着智能制造技术的发展,注塑成型工艺正朝着更智能、更灵活的方向演进。智能模具技术的应用,使得生产过程的可控性大幅提升;自动化生产系统的引入,进一步提高了生产效率和产品一致性。

混合型腔模组的出现为生产企业提供了更大的灵活性。这种创新设计允许在同一套模具中实现单腔和多腔的自由切换,既能满足小批量定制需求,又能适应大规模生产要求。数字化监控系统的应用,则实现了生产过程的实时监测和预测性维护,大大提升了设备的运行效率。

六、结论与建议

选择注塑成型工艺需要企业进行全面评估。单腔成型更适合产品开发阶段、小批量生产以及对质量要求极高的场景;而多腔成型则是大批量、标准化生产的理想选择。建议企业在决策时,不仅要考虑当前需求,还要着眼未来发展,选择最具扩展性的解决方案。

对于正处于产品研发阶段的企业,可以先采用单腔成型进行工艺验证,待产品定型后再转向多腔量产。而对于已经进入稳定期的产品,则可以直接采用多腔成型以提升效率、降低成本。无论选择哪种工艺,专业的模具设计和严格的过程控制都是确保产品质量的关键。

七、关于中山厚德快速模具有限公司

中山厚德快速模具有限公司作为专业的注塑成型解决方案提供商,拥有丰富的行业经验和专业技术团队。我们深谙单腔与多腔注塑成型的工艺特点,能够根据客户的具体需求,提供最优化的生产方案。

我们的服务涵盖从模具设计到量产支持的全流程,无论是高精度的单腔生产还是高效的多腔制造,都能为客户提供专业的技术支持。我司始终坚持以客户需求为导向,致力于帮助企业实现质量、效率和成本的最佳平衡。

在智能制造时代,我们持续引进先进设备和技术,不断提升服务能力。期待与您合作,共同探索最适合您企业发展的注塑成型解决方案。

-q4gvl4k29y4hq8j9rjpapvj0ft06fje63olt7p210i.png)