Johnny Xiong

快速模具与产品开发专家

目录

在当今以“快鱼吃慢鱼”为显著特征的市场竞争中,产品迭代速度已成为决定企业生死存亡的关键变量。 制造技术的选择,远非简单的工艺决策,而是深刻影响着企业从概念萌芽到市场交付全链条的创新效率,并最终塑造其核心竞争优势。在众多支撑敏捷开发的现代制造技术中,快速模具(Rapid Tooling) 与 快速成型(Rapid Prototyping) 扮演着至关重要的角色。然而,一个普遍存在的认知误区是:两者常被混淆使用,甚至视为同义词。 这种术语上的模糊不清,不仅导致对技术能力的误解,更可能在实际产品开发中引发资源错配、决策偏差和宝贵时间窗口的丧失。究其本质,这两项技术虽同属“快速制造”范畴,却在目标定位、实现路径、核心价值及应用边界上存在着泾渭分明的差异,同时又在产品创新价值链中展现出极强的互补性与协同潜力。 本文旨在拨开迷雾,系统性地解构快速模具与快速成型的核心技术原理,精准界定其各自的优势应用场景与固有局限,并深入探讨二者如何有机联动形成合力,从而为企业在纷繁复杂的技术选项中提供清晰、务实、面向价值最大化的选型决策坐标系,赋能其在瞬息万变的市场中抢占先机。

一、技术本质与工艺对比

1.1 定义解析

快速模具(Rapid Tooling, RT),并非指模具本身具有“快速”属性,而是特指一套融合先进制造工艺、材料科学与数字化管理理念的模具制造范式。其核心目标在于革命性地压缩传统模具(尤其是注塑模、压铸模、冲压模等核心生产工装)从设计到交付的冗长周期,并显著降低成本门槛。与传统模具动辄数月、耗资数十万乃至数百万不同,快速模具技术通过采用高速加工(HSM)、直接金属增材制造(DMLS, SLM)、精密铸造(如 Kirksite 合金铸造)以及创新的模块化、标准化设计策略(如模架共享系统),能够在数天至数周内完成满足特定生产要求(通常适用于小批量至中批量,数千至数万件规模)的模具制造。其核心价值维度体现在:

时间压缩: 将模具交付周期从“月级”缩短至“周级”甚至“天级”,加速产品上市进程。

成本优化: 显著降低模具的初始投资成本(通常仅为传统硬模的30%-60%),降低新产品开发风险,尤其适合市场验证、试产、小批量定制等场景。

柔性提升: 更易于实现设计变更和模具迭代,适应产品快速演进的需求。

风险前置: 在投入巨额资金开量产硬模前,利用快速模具进行工艺验证、材料测试和功能评估。

快速成型(Rapid Prototyping, RP),更广义地可称为增材制造(Additive Manufacturing, AM) 或实体自由成形制造(Solid Freeform Fabrication, SFF),其技术本质是依据产品的三维数字化模型(CAD),通过离散-堆积原理,无需传统模具或复杂工装夹具,直接、逐层地将材料(液态、粉末、片状、丝状等)累积构建成三维实体零件的技术群。常见的RP技术包括立体光固化(SLA)、选择性激光烧结(SLS)、熔融沉积成型(FDM)、多射流熔融(MJF)、选择性激光熔化(SLM)、电子束熔化(EBM)等。快速成型的主要使命聚焦于产品开发周期的前端:

设计验证(Design Verification): 快速生成物理样件,用于评估外观、结构、装配配合度、人机工程学等设计要素,实现“所见即所得”。

功能原型(Functional Prototyping): 使用接近最终材料性能的工程材料(如尼龙、ABS-like树脂、金属等),制作可用于基本功能测试、性能模拟甚至有限寿命测试的样件。

沟通展示(Communication & Presentation): 作为直观的实物模型,用于内部评审、客户确认、市场调研、展会展示等,提升沟通效率和决策准确性。

制造辅助(Manufacturing Aid): 制作工装夹具、检具、铸造模型(熔模、砂型)等辅助生产工具。

核心差异在于价值定位: 快速模具的核心价值在于加速和优化“制造工具”(模具)本身的产生过程,服务于后续的批量或准批量生产环节;而快速成型的核心价值在于加速和优化“产品设计验证与迭代”过程,它直接生成的是产品本身或其代表物(原型),通常不直接用于最终产品的规模化生产(尽管某些增材制造技术正逐步向直接制造方向发展)。简言之,RT是“造模具”的快,服务于生产;RP是“造原型”的快,服务于设计。

1.2 工艺流程差异

快速模具与快速成型在工艺流程上呈现出根本性差异,这种差异源于二者截然不同的技术目标。以下从流程框架、关键环节和技术本质三个维度进行系统性对比:

1.2.1快速模具制造:面向生产准备的精密工程链

该流程本质是微型量产装备的制造工程,遵循严格的工业化标准:

数字化设计验证阶段

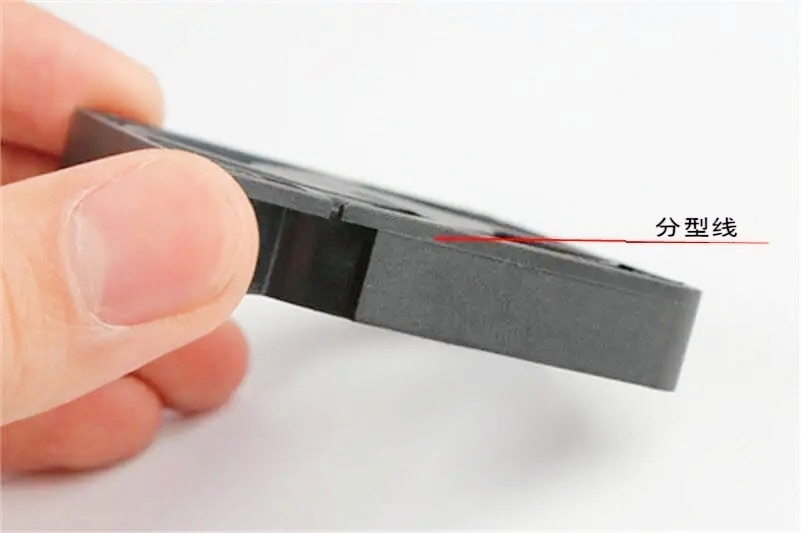

模具DFM(可制造性分析):评估脱模斜度、分型面、顶针布局等制造约束

模流仿真(CAE):预测填充平衡性、熔接线位置、冷却效率等关键参数

应力分析:验证模具结构在高压注射环境下的机械稳定性

材料与工艺决策阶段

基材选择:按量产需求选用预硬钢(如P20)、淬火钢(H13)或铝合金(7075-T6)

制造工艺组合:

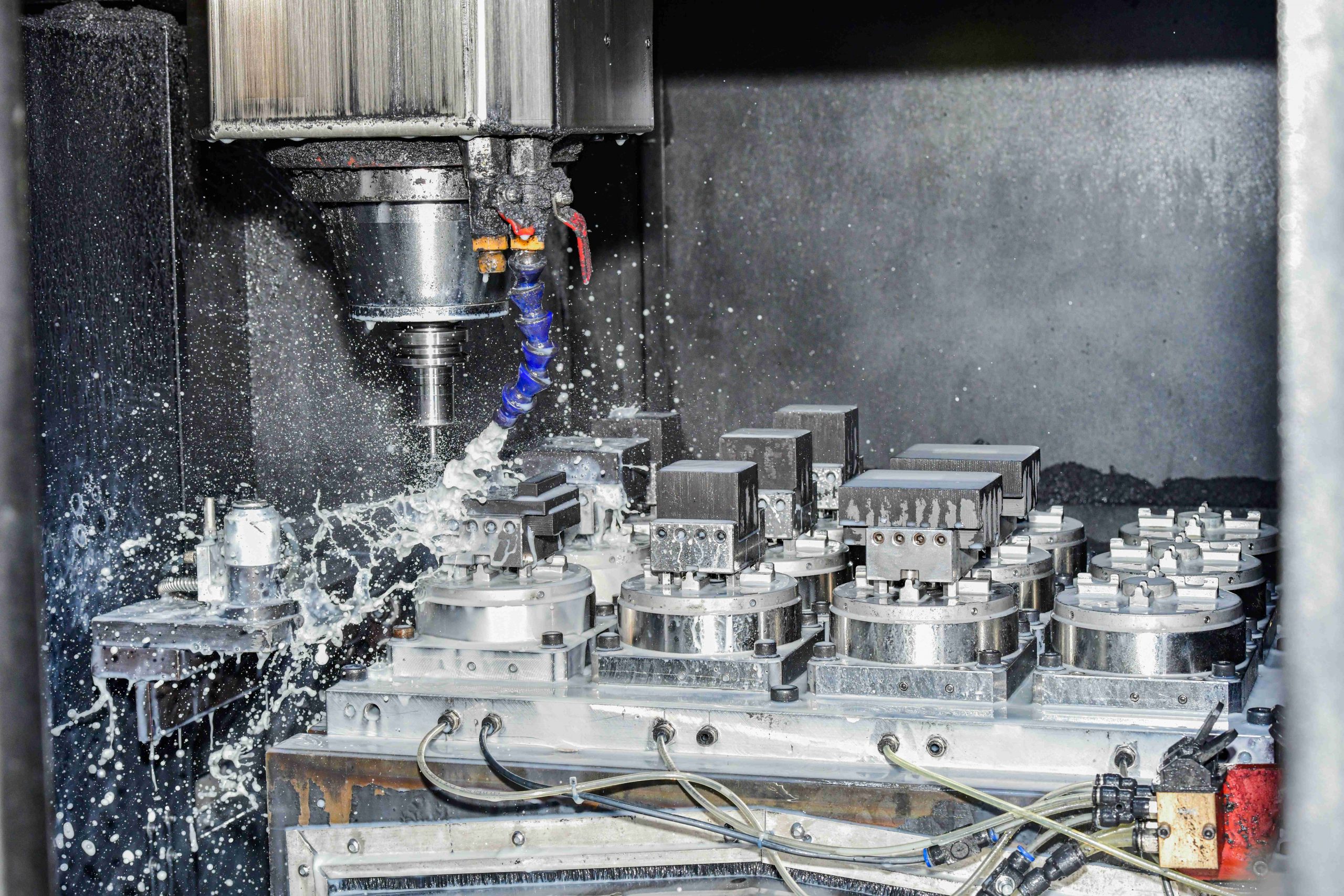

减材制造:五轴高速铣削(型腔精加工)、慢走丝线切割(精密清角)

增材制造:选区激光熔化(SLM)制造随形冷却水道

特种加工:电火花加工(EDM)处理淬火钢细微特征

精密制造与强化阶段

热处理工艺:真空淬火+三次回火(提升HRC48-52硬度)

表面工程:

镜面抛光(Ra≤0.05μm的光学级型腔)

物理气相沉积(PVD)镀层(TiAlN提升耐磨性)

激光纹理蚀刻(皮革纹/咬花表面)

系统验证阶段

试模(T0/T1/T2):调试注射参数并验证部件尺寸稳定性(CPK≥1.33)

模具寿命测试:完成5,000-100,000次注射的耐久性验证

1.2.2快速成型技术:基于离散堆积的直接制造流

该流程核心是设计意图的物理化快速实现,突破传统制造约束:

数据预处理阶段

拓扑优化:生成轻量化结构(如晶格填充)

分层算法:自适应切片(关键区域0.05mm层厚,非关键区0.2mm)

支撑结构生成:AI算法优化支撑接触点(减少后处理损伤)

材料转化阶段

增材工艺原理:

工艺类型 | 能量源 | 材料形态 | 典型精度 |

SLA/DLP | UV激光/投影 | 光敏树脂 | ±0.1mm |

SLS | CO₂激光 | 尼龙粉末 | ±0.3mm |

SLM | 光纤激光 | 金属粉末 | ±0.05mm |

PolyJet | 压电喷头 | 光敏树脂 | ±0.02mm |

实时过程监控:熔池光学监测(金属打印)、温度场红外反馈

后处理工程阶段

机械后处理:

支撑去除(超声切割/冷冻破碎)

热等静压(HIP)消除金属内部孔隙

表面精饰:

微喷砂(Al₂O₃颗粒均匀化表面)

化学抛光(针对金属件的电解抛光)

真空镀膜(功能性金属镀层)

核心流程差异映射

维度 | 快速模具 | 快速成型 |

流程本质 | 生产工具制造 | 设计实体化实现 |

技术焦点 | 尺寸稳定性&耐久性 | 几何自由度&迭代速度 |

工艺链 | 多工艺复合(减材+增材+特种) | 单一主导工艺(增材为主) |

验证核心 | 量产可行性(CPK/PPAP) | 设计符合性(GD&T检测) |

时间权重 | 加工(60%)>验证(30%)>设计(10%) | 打印(40%)<后处理(60%) |

1.3 技术特征对比

在精度控制方面,快速模具通常要求达到IT7-IT8级精度,以满足量产需求;而快速成型的精度一般在±0.1-0.3mm范围,主要满足外观和装配验证。材料性能上,模具必须选用工具钢、钨钢等耐磨损材料;原型材料则更注重模拟最终产品的力学特性。

二、应用场景与选择策略

2.1 快速模具的典型应用

当产品开发进入工程验证阶段,需要进行50-5000件的小批量试产时,快速模具展现出独特优势。汽车行业的新款车灯试制、消费电子的外壳验证、医疗器械的注册样机生产等场景,都需要快速模具支持。其核心价值在于:使用接近量产的工艺条件验证产品可行性,同时为大规模生产积累工艺参数。

2.2 快速成型的核心价值

在产品设计初期,快速成型可实现"24小时出样"的惊人速度。工业设计师可通过实体模型评估人机工程学特性,工程师可进行风洞测试等基础验证,市场部门能快速获得展会展品。这种即时反馈机制大幅缩短了设计迭代周期,降低前期开发风险。

2.3 技术选型决策树

选择技术路线时需综合考虑以下维度:

• 生产批量:<50件优选快速成型,50-5000件考虑快速模具

• 材料要求:需要真实工程塑料性能时必须采用模具成型

• 时间节点:概念阶段用快速成型,工程验证用快速模具

• 成本结构:评估全生命周期成本而非单件成本

三、协同应用与创新实践

3.1 串联式开发流程

成熟企业常采用"快速成型→快速模具→批量生产"的递进式开发模式。智能硬件开发中,先用树脂3D打印验证外观设计,再用快速铝模试产100套进行市场测试,最后开钢模量产。这种模式既控制了前期风险,又加速了上市进程。

3.2 复合制造技术

前沿领域已出现将两种技术融合的创新实践。如采用3D打印随形冷却水路的注塑模具,既保持了快速模具的优势,又通过创新结构提升了冷却效率。在航空航天领域,先用快速成型制作砂型,再浇注金属件的复合工艺也日益普及。

3.3 数字化协同平台

工业互联网的发展使得快速模具与快速成型的数据流可以无缝衔接。基于云平台的协同设计系统允许模具工程师提前介入产品设计,通过模流分析优化结构,再反馈给设计团队修改模型。这种实时协同极大提升了开发效率。

四、技术发展趋势

4.1 材料创新推动边界模糊化

新型工程塑料的出现使快速成型件已能部分替代模具制品。某些高性能光敏树脂的机械性能接近ABS塑料,可直接用于功能测试。同时,模具钢3D打印技术的成熟也让快速模具的制造周期进一步缩短。

4.2 智能化升级

机器学习算法正在优化两种技术的工艺参数。在快速成型中,AI可自动生成最佳支撑结构;在快速模具领域,智能系统能预测模具寿命并推荐维护方案。这些进步持续降低技术使用门槛。

4.3 可持续发展转型

绿色制造要求促使两种技术不断创新。快速成型趋向使用生物基材料,快速模具则发展模具修复再制造技术。循环经济理念正在重塑整个快速制造体系。

结语

深刻理解快速模具与快速成型在技术本质、价值链条和时空定位上的根本差异,是企业实施精益产品开发的认知基石。二者绝非相互替代的竞争关系,而是贯穿“概念验证→工程开发→量产导入”创新全流程的互补性技术双螺旋——

快速成型如同创新引擎的点火系统,以天级响应速度实现设计思想的物理具象化

快速模具则扮演着传动装置,将验证通过的设计高效转化为市场所需的实体产品

随着工业互联网平台与数字孪生技术的深度渗透,两者正加速形成双向赋能闭环:

▶️ 快速成型的前期验证数据驱动模具设计优化

▶️ 模具试产反馈反哺原型设计迭代

这种动态协同使产品开发周期压缩幅度突破传统模式的50%边界,为制造企业构建起难以复制的敏捷创新优势。

中山厚德快速模具有限公司(HordRT) 作为深耕快速制造领域20年的技术先锋,始终致力于解耦技术协同的实践密码:

▸ 250人工程技术团队构筑 “原型开发-模具制造-量产支持”全链路能力矩阵

▸ 创新共享模架系统使模具成本降幅达行业突破性30-50%

▸ 24小时极速响应机制支撑客户实现 “72小时原型→2周试产” 的敏捷转型

面对智能制造新纪元,我们诚邀各行业创新者共建技术融合生态。无论是消费电子领域的季节性快反需求,或是医疗器械的严格注册验证,HordRT将以专业厚度(厚德)与创新速度(快速) ,为您提供:

✓ 基于产品生命周期的技术组合策略咨询

✓ 覆盖50-50,000件梯度的柔性制造方案

✓ 通过IATF 16949/ISO 9001认证的质量保障体系

当新材料革命叩响产业变革之门,当分布式制造重构价值链条,选择与厚德同行,即是选择以技术确定性驾驭市场不确定性。让我们携手将创新构想转化为竞争优势,在万物智造的浪潮中共同定义下一代产品创新范式。

-q4gvl4k29y4hq8j9rjpapvj0ft06fje63olt7p210i.png)