Johnny Xiong

快速模具与产品开发专家

目录

ABS注塑成型技术作为现代塑料工程领域的核心组成部分,已在制造业中确立了不可替代的重要地位。自20世纪40年代由美国橡胶公司首次成功开发以来,ABS材料历经数十年的技术革新与应用拓展,逐步发展成为全球范围内应用最广泛的工程塑料之一。作为一种三元共聚物,ABS凭借丙烯腈、丁二烯和苯乙烯三种单体的科学配比与先进聚合工艺,出色地实现了机械强度、耐热性及加工性能之间的最优平衡。

从技术演进维度来看,ABS注塑成型技术经历了从早期简单制品生产到当前复杂结构件制造、从单一功能实现向多功能集成、从常规注塑向高精度注塑的重大跨越。随着模具设计与制造技术、注塑设备性能及工艺控制方法的持续突破,现代ABS注塑成型已可实现高达±0.05 mm的尺寸精度和媲美镜面的表面质量,有效满足了汽车、电子、医疗等行业对塑料零部件精度、外观与性能日益提升的严苛要求。

本文将系统阐述ABS注塑成型技术的材料特性、工艺进展、应用领域及质量控制等关键内容,为相关领域的技术研发与产业化应用提供参考。

材料特性与改性技术

ABS材料作为一种典型的三元共聚物,具有独特的分子结构和优异的综合性能特征。其分子链中的丙烯腈组分提供出色的耐化学腐蚀性和热稳定性,丁二烯段贡献了优异的韧性和抗冲击性能,而苯乙烯组分则赋予了材料良好的加工流动性和表面光泽度。这三种单体的协同效应使得ABS材料在工程塑料领域具有不可替代的地位,具体表现在以下几个方面的突出特性:

力学性能方面,ABS材料表现出均衡的强度和韧性组合。其拉伸强度通常在35-50MPa范围内,弯曲强度可达55-70MPa,缺口冲击强度保持在20-30kJ/m²的高水平。这种独特的力学性能配置使其成为各种结构件的理想选择,特别是在需要承受冲击载荷的应用场合。

热学性能方面,ABS材料的热变形温度在90-110℃之间,维卡软化点达到100-120℃。这些特性确保了材料在-40℃至85℃的宽温度范围内能够保持稳定的使用性能,满足了大多数工业应用的环境温度要求。

电学性能方面,ABS表现出优异的绝缘特性,其体积电阻率高达10¹⁶Ω·cm数量级,介电强度维持在15-20kV/mm的水平。这些特性使其成为电子电气领域的重要材料选择。

为了满足不同应用场景的特殊需求,ABS材料通过改性技术开发出了多种专用品种:

增强ABS是通过添加玻璃纤维等增强材料来显著提高材料的刚度和耐热性。玻璃纤维含量通常在10%-30%之间,这种改性使得材料的拉伸强度提高50%以上,热变形温度提升20-30℃,同时显著改善了材料的蠕变抗力和尺寸稳定性。这类材料特别适用于需要高结构强度和耐热性的汽车零部件和电子外壳等应用。

阻燃ABS是通过添加溴系、磷系或氮系阻燃剂,使材料达到UL94 V-0级别的阻燃等级。这种改性在保持ABS基本性能的同时,赋予材料优异的阻燃特性,其氧指数可达到28%以上。阻燃ABS广泛应用于电子电器设备、汽车内饰件等对防火安全要求较高的领域。

耐候ABS采用添加紫外线吸收剂、光稳定剂等特殊添加剂,显著改善材料的抗紫外线老化性能。经过改性的耐候ABS在户外使用时能够保持颜色稳定性和力学性能,其耐候寿命可比普通ABS提高3-5倍。这类材料特别适用于户外设备外壳、汽车外饰件等长期暴露在阳光下的应用场景。

电镀ABS是通过优化材料配方和表面性能,使其能够适应电镀工艺的特殊要求。这种改性ABS具有特定的表面极性和结晶特性,能够确保电镀层与基体材料之间获得优异的结合强度。电镀ABS广泛应用于需要金属外观和装饰效果的消费品、汽车饰条等领域。

这些改性技术的发展不仅拓展了ABS材料的应用范围,也推动了注塑成型技术的进步,为各行业提供了更加专业化的材料解决方案。随着改性技术的不断创新,ABS材料正在向高性能化、功能化和专用化的方向发展,以满足日益苛刻的应用需求。

成型工艺与过程控制

汽车工业领域已成为ABS塑料最重要的应用市场之一。从最初的内饰装饰件发展到如今的关键功能部件,ABS材料在汽车领域的应用不断深化。仪表板骨架总成采用耐热级ABS,要求材料在高温环境下保持优异的尺寸稳定性和机械强度;门板插件系统需要材料具备良好的表面质量和抗冲击性能,以通过严格的碰撞安全测试;前格栅总成则要求材料具有出色的耐候性和刚性,以承受各种气候条件的考验。近年来,随着汽车轻量化趋势的加速,微发泡注塑技术在该领域得到广泛应用。这种创新工艺通过在ABS熔体中注入超临界流体,形成微细孔结构,在保持材料力学性能的同时实现重量减轻10-20%,为新能源汽车提升续航里程提供了有效解决方案。

电子电气领域对ABS材料提出了更为严格的技术要求。现代电子设备外壳不仅需要美观的外观设计,还必须满足严格的阻燃标准和电磁兼容性要求。UL94 V-0阻燃等级已成为大多数电子设备的入门级要求,而高性能电子设备则需要材料具备5VA级别的阻燃性能。金属化ABS通过真空镀膜或电镀工艺,在保持材料加工性能的同时提供了30-60dB的电磁屏蔽效果,满足了5G设备对信号屏蔽的严格要求。此外,随着电子产品向小型化、轻薄化方向发展,ABS在超薄壁零件中的应用也取得突破性进展,通过高流动牌号和精密注塑工艺,最小壁厚可达0.6mm,为智能穿戴设备和微型传感器提供了理想的材料选择。

医疗器械领域对材料的安全性和可靠性有着极为严格的要求。医疗级ABS必须通过USP Class VI和ISO 10993生物相容性认证,确保材料在与人体接触或植入时不会产生毒性反应。在呼吸面罩、雾化器等医疗设备中,ABS表现出优异的耐化学药品性和可重复灭菌性,能够承受环氧乙烷、伽马射线等多种消毒方式的处理。近年来,抗菌ABS的开发取得了显著进展,通过添加银离子或有机抗菌剂,使材料对大肠杆菌、金黄色葡萄球菌等常见致病菌的抑菌率达到99%以上,这种创新材料在手术器械手柄、医疗设备外壳等应用中展现出广阔前景。

高端消费品领域对ABS材料提出了更加多元化的需求。高端家电产品不仅要求材料具备基本的力学性能,还需要满足耐刮擦、抗指纹、哑光质感等高端表面特性。通过特殊的模具纹理设计和表面处理工艺,ABS制品可以实现金属拉丝、陶瓷质感、玻璃光泽等高级材料的视觉效果。纳米压印技术使ABS表面能够复刻出各种精细纹理,而PVD镀膜技术则赋予材料金属般的外观质感。这些创新工艺在保持塑料加工优势和成本效益的同时,极大地提升了产品的附加值和市场竞争力,广泛应用于高端家电、奢侈品包装、时尚配饰等领域。

航空航天领域近年来也成为ABS材料的新兴应用市场。尽管传统上航空航天领域更倾向于使用高性能工程塑料,但改性ABS凭借其优异的性价比和可加工性,在机舱内饰件、设备外壳等非结构件中找到了应用空间。阻燃ABS材料能够满足FAR 25.853等航空阻燃标准,而抗静电ABS则适用于电子设备防护外壳。这些特种ABS材料通过严格的适航认证,为航空航天领域提供了可靠的材料解决方案。

体育器材领域同样见证了ABS材料的创新应用。从健身器材外壳到运动防护装备,ABS材料凭借其优异的抗冲击性和环境耐受性,为体育用品提供了耐久可靠的解决方案。特别是改性ABS材料在户外健身器材中的应用,能够承受长期日晒雨淋的恶劣环境,保持稳定的性能表现。

通过这些创新应用,ABS材料正在不断突破传统应用边界的限制,为各行业提供更加专业化、高性能的材料解决方案。随着材料改性技术和加工工艺的持续进步,ABS材料的应用领域还将进一步拓展,为制造业创新发展注入新的动力。

质量控制与故障排除

质量保证体系:建立从原材料入库到成品出厂的全过程质量控制体系。原材料检验包括熔指测试、冲击强度测试等;过程控制涵盖工艺参数监控、首件检验等;最终检验包括尺寸测量、外观检查、性能测试等。

常见缺陷分析:

- 银纹:主要由材料潮湿或分解引起

- 缩痕:因保压不足或冷却不均导致

- 翘曲:由于内应力释放或收缩不均造成

- 熔接痕:流道设计不合理或工艺参数不当

先进检测技术:采用三坐标测量机进行尺寸检测;使用光学显微镜分析表面缺陷;借助红外光谱仪进行材料成分分析;通过CT扫描检测内部结构完整性。

中山厚德快速模具有限公司的技术实践

中山厚德快速模具有限公司(HordRT)作为注塑制造行业的领先企业,在ABS注塑领域拥有二十余年的深厚技术积累,构建了集研发、生产与质控于一体的完整技术创新体系和产业化平台。公司以技术驱动为核心战略,持续推动精密注塑工艺的提升与突破。

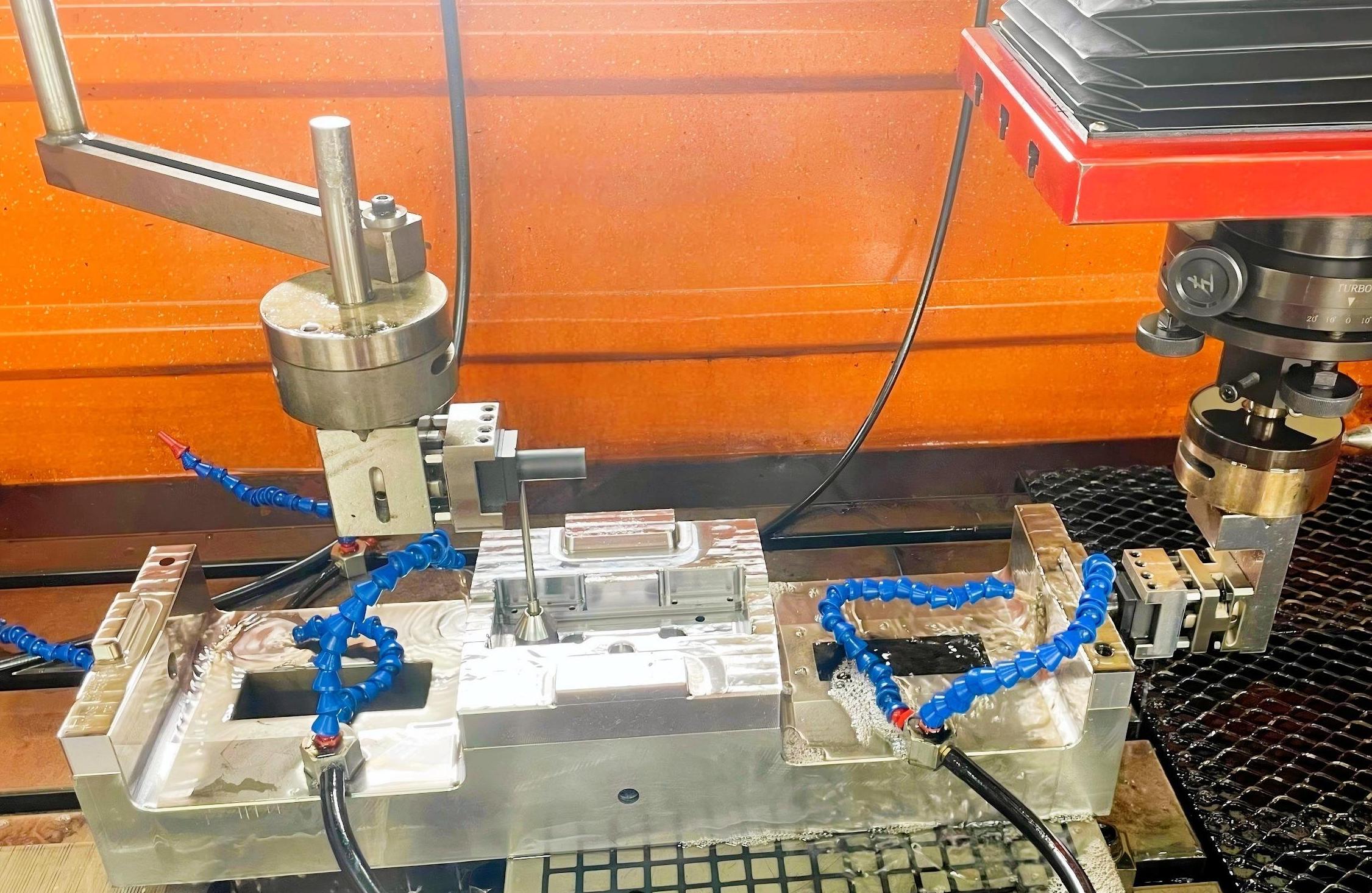

在装备能力方面,公司工艺创新中心引进了多台千吨级大型注塑机,最大锁模力达1000吨,可生产尺寸达2000×1500mm的大型汽车结构件和外观件。在多色注塑技术方面,公司已实现双色及多色注塑的量产应用,显著提升产品外观效果和装配效率。此外,在特种成型工艺方面,公司成熟运用气体辅助注塑控制制品收缩与变形,采用微发泡注塑技术实现高精度、轻量化部件的制造,为汽车、高端家电等领域提供关键技术支撑。

质量是HordRT的核心竞争力。公司建立了符合IATF 16949汽车行业质量管理标准的全流程质控体系,覆盖从材料入库到成品出货的每一个环节。检测中心配备包括三坐标测量机、熔体流动速率测试仪、摆锤冲击试验机等在内的先进设备,可对材料的力学性能、热学性能和工艺性能进行全面测定。公司自主开发的全生命周期质量追溯系统,实现对每一个产品从原材料批次、工艺参数到检测数据的精准溯源,显著提升质量问题的响应与改进效率。

凭借过硬的技术实力和可靠的质量体系,HordRT已成为全球500多家客户的长期合作伙伴,产品远销至欧美、日韩等30多个国家和地区。公司深度服务于汽车制造、电子电气、医疗器械、家用电器等多个重点行业,并与多家国际知名品牌建立战略供应商关系,提供从结构设计、材料选型到量产交付的一站式注塑解决方案。

面向未来,HordRT将继续加大在智能制造和绿色科技领域的研发投入,积极推进数字化注塑工厂建设,深化工业互联网、大数据分析在生产过程中的应用。同时,公司将持续探索生物基、可降解等环保材料在注塑领域的产业化路径,致力于为全球客户提供更优质、更低碳、更可持续的注塑解决方案,推动行业向高端化、绿色化方向转型升级。

-q4gvl4k29y4hq8j9rjpapvj0ft06fje63olt7p210i.png)