引言:医疗制造的关键决策

在当今快速发展的医疗行业中,精密零部件的制造工艺选择直接关系到医疗器械的性能表现和患者治疗效果。作为医疗设备制造的核心环节,加工工艺的决策不仅影响产品质量,更关乎生产成本和上市周期。

在医疗器械研发过程中,制造商常常面临一个关键抉择:CNC加工还是注塑成型更适合我们的产品?这个看似简单的选择背后,实际上涉及材料特性、生产规模、成本控制、精度要求等多维度的考量。以骨科植入物为例,钛合金材料的生物相容性要求与复杂结构设计,往往使CNC加工成为首选;而一次性输液器具的大批量生产需求,则让注塑成型展现出无可比拟的优势。

一旦工艺选择失误可能导致成本激增30%以上,甚至影响产品注册进度。因此,全面了解两种工艺的特性,结合产品全生命周期需求进行综合评估,是医疗设备制造商必须掌握的决策能力。本文将系统剖析CNC加工与注塑成型的技术特点、适用场景及经济性表现,为您的工艺选择提供专业建议。

一、CNC加工与注塑成型概述

1. CNC加工:高精度定制化制造

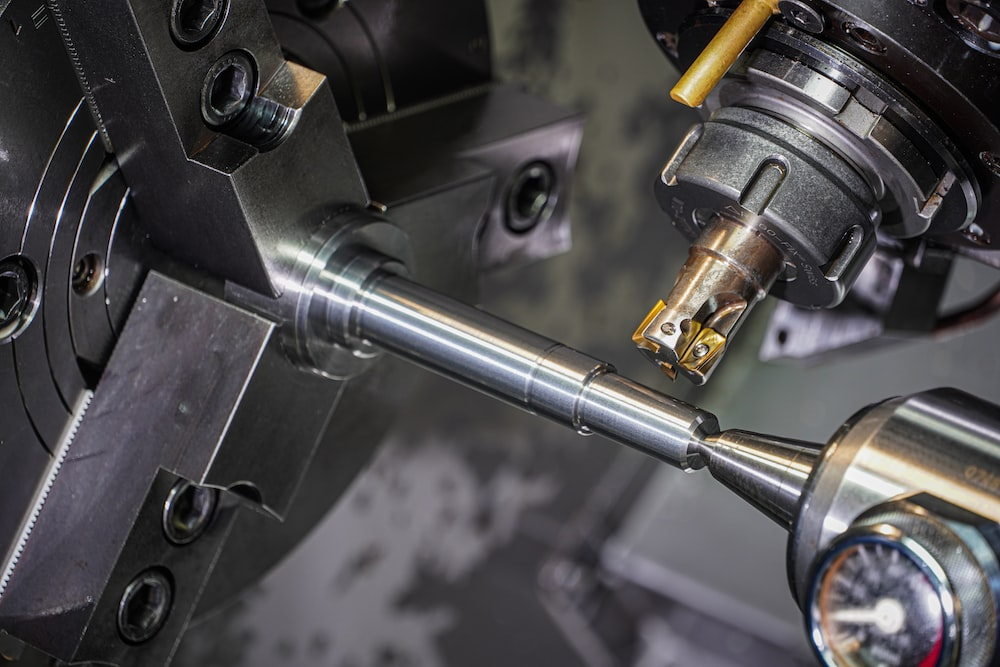

CNC(计算机数控)加工代表了现代制造业的精密巅峰,这种先进的减材制造工艺通过计算机程序精确控制机床运动,运用铣削、车削、钻孔等多种加工方式,将金属或工程塑料坯料逐步切削成符合严格医疗标准的精密零件。在医疗制造领域,CNC加工展现出无可替代的技术优势:

其最显著的特点是超凡的加工精度,可达±0.01mm的精密公差,这一特性使其成为制造微创手术器械、精密检测探头等对尺寸要求严苛的医疗器械的首选工艺。同时,CNC加工能够轻松应对复杂三维结构的加工需求,无论是多轴联动的精密齿轮系统,还是具有复杂曲面的骨科植入物,都能实现完美成型。

在材料适应性方面,CNC加工展现出极大的灵活性。从生物相容性优异的钛合金、医用不锈钢,到具有特殊性能的PEEK、PEI等工程塑料,均可通过CNC工艺进行精密加工。这种广泛的材料选择范围,为医疗器械的功能设计和性能优化提供了充分的可能性。

特别值得一提的是,CNC加工在小批量生产和定制化制造方面具有独特优势。它不需要昂贵的模具投入,通过简单的程序修改即可实现设计变更,是医疗器械研发验证阶段和个性化医疗产品制造的理想选择。从单个样件到中等批量的生产需求,CNC加工都能提供高效、经济的解决方案。

2. 注塑成型:高效低成本的大规模生产

注塑成型作为塑料制品生产的黄金标准工艺,在医疗制造领域展现出卓越的规模效益。该技术通过将熔融态医用级塑料在高压(通常达1000-2000bar)下注入高精度模具型腔,经精确温控冷却后脱模成型,整个过程可实现高度自动化生产。

其核心优势体现在四个方面:首先,在量产效率方面表现突出,一套精密模具可实现每分钟数件至数十件的稳定产出,年产能轻松突破百万件级别,完美匹配输液器具、注射器等医疗耗品的大规模需求。其次,在成本控制上独具优势,虽然前期模具开发投入较高(约5-50万元不等),但分摊至单件成本可低至几分钱,特别适合长期稳定生产的需求。

在结构复杂度方面,现代注塑技术已突破传统限制,通过创新模具设计和工艺优化,可一次性成型带有活动铰链、精密卡扣或微细流道的复杂构件,大幅减少后续组装工序。更值得一提的是其卓越的表面处理效果,得益于镜面抛光模具的应用,制品表面粗糙度可达Ra0.05μm以下,不仅美观度高,更能满足医疗产品严格的清洁和消毒要求。

这种工艺特别适合需要长期稳定供货的标准化医疗产品,当年度需求量超过10万件时,其经济性优势将尤为显著。同时,通过采用医用级PP、PC、ABS等材料,可确保制品符合ISO 10993生物相容性标准,满足不同医疗场景的应用需求。

二、CNC加工 vs. 注塑成型:关键对比

对比维度 | CNC加工 | 注塑成型 |

适用材料 | 金属(不锈钢、钛合金)、工程塑料 | 塑料(ABS、PP、PC、医疗级PE等) |

生产批量 | 小批量(1-1000件) | 大批量(1000件以上) |

精度 | 极高(±0.01mm) | 较高(±0.1mm,受模具影响) |

模具成本 | 无模具,直接加工 | 前期模具成本高 |

生产速度 | 较慢(单件加工) | 极快(一次成型多个零件) |

设计灵活性 | 高(可随时调整程序) | 低(修改需改模或重新开模) |

典型应用 | 手术器械、植入物、精密传感器 | 注射器、输液接头、设备外壳 |

三、医疗行业的典型应用

1. CNC加工的医疗应用

✔ 手术器械(如骨科钻头、内窥镜部件)——要求高刚性、无菌性

✔ 植入物(如钛合金骨钉、牙科种植体)——需生物相容性材料

✔ 医疗电子部件(如MRI设备精密结构)——需电磁兼容性

2. 注塑成型的医疗应用

✔ 一次性医疗耗材(如注射器、导管接头)——要求低成本、无菌

✔ 医疗设备外壳(如监护仪、呼吸机外壳)——需抗冲击、耐化学腐蚀

✔ 药物输送系统(如吸入器、胰岛素笔)——需高精度塑胶件

四、如何选择最佳工艺?

1. 根据零件复杂度选择

复杂、高精度零件 → CNC加工(如微型传感器、定制植入物)

简单、大批量塑料件 → 注塑成型(如输液管接头、口罩鼻梁条)

2. 根据生产批量选择

小批量、原型试制 → CNC(无模具成本,快速迭代)

长期稳定生产 → 注塑(模具分摊后成本极低)

3. 根据材料需求选择

金属或特殊合金 → CNC(如钛合金骨板)

医用塑料 → 注塑(如PP、PC等)

4. 根据交付周期选择

急需样品或小批量 → CNC(最快2-5天交付)

长期稳定供货 → 注塑(模具完成后生产效率极高)

五、中山厚德快速模具有限公司(HordRT)的解决方案

在医疗制造领域,中山厚德快速模具有限公司(HordRT)凭借多年的专业经验,为客户提供全方位的CNC精密加工和医用注塑成型解决方案。我们深刻理解医疗行业对产品质量、生产效率和成本控制的严格要求,我们始终致力于通过持续的技术创新和工艺优化,帮助客户在保证产品质量的前提下,实现生产效率提升和综合成本降低,为医疗设备制造商提供值得信赖的制造服务。

1. CNC加工服务优势

✔ 材料广泛:支持不锈钢、钛合金、PEEK等医用级材料

✔ 超高精度:公差±0.01mm,满足严格医疗标准

✔ 快速交付:样品最快2-5天,小批量1-2周

2. 注塑成型服务优势

✔ 医疗级塑料:多种医用塑料可选(ABS、PP、PE等)

✔ 高效量产:日产能可达数万件,降低单件成本

✔ 模具优化:提供快速模具方案,缩短开发周期

结论:匹配需求,选择最优工艺

在医疗制造领域,工艺选择直接影响产品质量和生产效益。中山厚德快速模具有限公司(HordRT)基于多年行业经验,为医疗器械制造商提供专业的工艺选择建议:

高精度、小批量、金属零件 → 选择CNC加工,该工艺特别适合研发阶段的小批量生产和设计迭代,能够快速响应工程变更需求,且无需承担高昂的模具成本。

低成本、大批量、塑料件 → 选择注塑成型,该工艺适合量产阶段,通过模具投入的规模化分摊,单件成本可降低60-80%,同时保持稳定的质量一致性。

从材料选择、工艺验证到批量生产,我们提供全流程的技术支持。我们的工程团队将根据您的产品特性、产量需求和预算规划,推荐最优的制造方案,确保在质量、成本和交付周期之间取得最佳平衡。无论是需要快速打样验证,还是寻求长期稳定的量产合作伙伴,HordRT都能提供专业可靠的支持,确保您的医疗零部件符合最高质量标准。

欢迎随时联系我们,获取针对您产品的个性化制造方案建议。让我们携手打造更安全、更可靠的医疗产品,共同推动医疗行业的发展。

-q4gvl4k29y4hq8j9rjpapvj0ft06fje63olt7p210i.png)