Johnny Xiong

快速模具与产品开发专家

目录

注塑成型已成为现代制造业的基石,为大规模生产高质量、一致性产品提供了经济高效的解决方案。然而,与其他制造工艺一样,注塑成型也面临诸多挑战。若处理不当,注塑缺陷会导致材料浪费、生产延误和客户不满。准确识别并解决这些缺陷,对提升产品质量、生产效率和可持续性至关重要。

本指南将深入剖析注塑成型中的常见缺陷、成因及实用解决方案,助力制造企业实现卓越品质。

常见注塑缺陷及解决方案

精准把握缺陷成因是制定有效改善方案的核心前提。在注塑成型过程中,只有深入剖析质量问题的产生机理,才能针对性地采取优化措施,从根本上消除各类缺陷。以下是五大典型注塑缺陷的成因解析与对应解决方案。

1.流痕

现象:注塑成型中常见的表面缺陷,表现为制品表面出现条纹或波浪状纹路,由熔融材料流动速度不均导致。

成因:

• 注射过程中冷却速率不均匀

• 壁厚突然变化

• 注射速度或压力设置不当

解决方案:

• 调整注射速度和压力,确保材料均匀流动

• 优化模具设计,避免尖锐转角或壁厚突变

• 提高模温以减少冷却差异

2. 缩痕

现象:注塑成型中的典型缺陷,表现为制品表面出现局部凹陷,尤其在壁厚过大的区域更为明显。

成因:

• 壁厚设计不均,造成材料收缩率差异

• 保压阶段压力不足,无法有效补偿材料收缩

• 厚壁区域冷却过快,导致表面收缩凹陷

解决方案:

• 优化产品结构设计,采用均匀壁厚原则,从根本上减少收缩差异

• 适当提高保压压力并延长保压时间,确保材料在冷却阶段能持续填充型腔

• 针对性优化冷却系统布局,通过调整水路设计或冷却参数,提升厚壁区域的散热效率,从而有效消除缩痕缺陷

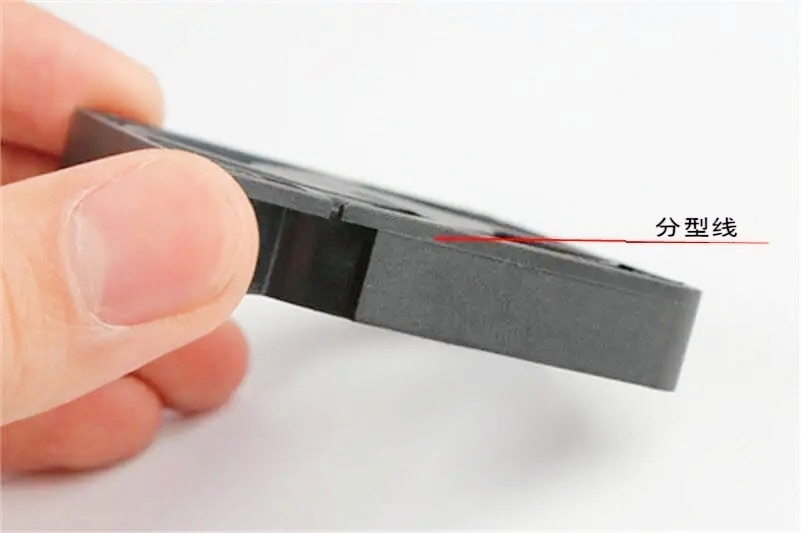

3. 熔接痕

现象:注塑成型过程中常见的质量缺陷,表现为熔融材料在汇合处形成的可见线痕或机械强度薄弱区域。

成因:

• 工艺参数设置不当,如熔体温度或注射速度过低,导致材料流动性不足

• 模具设计问题,特别是多浇口系统设计容易造成流动前沿交汇,形成明显的熔合线

解决方案:

• 应优化工艺参数,适当提高熔体温度和注射速度,以增强材料的流动性和融合能力

• 需重新评估模具设计,通过合理调整浇口位置和数量,避免多股料流在不利位置交汇

• 可考虑在原材料中添加专用助剂,如相容剂或流动促进剂,以显著提升熔接区域的结合强度,从而确保制品的外观质量和力学性能达到标准要求

4. 短射(缺胶)

现象:注塑成型中的严重缺陷,表现为模具型腔未能完全填充,最终导致制品结构残缺不全。

成因:

• 注射压力不足会直接降低熔体的充模能力

• 材料塑化不充分会导致熔体流动性下降

• 流道系统或浇口部位的堵塞也会阻碍熔体的正常流动

解决方案:

• 在工艺参数方面,应适当提升注射压力并确保供料系统持续稳定

• 在设备维护上,必须定期检查加热圈和温控系统,保证材料充分达到熔融温度

• 对于模具方面,则需重点清理狭窄流道,必要时可扩大关键部位的流道尺寸,从根本上消除熔体流动受阻的风险

5. 翘曲变形

现象:注塑成型中的常见缺陷,表现为制品因冷却不均或内应力分布不平衡导致的扭曲变形问题。

成因:

• 模具冷却系统设计不合理会造成制品各部位冷却速率差异

• 产品壁厚差异过大导致收缩不均,从而产生残余内应力

解决方案:

• 通过优化模温控制系统,采用多回路独立调节技术,确保制品各部位实现均匀冷却

• 在产品设计阶段严格遵循等壁厚原则,必要时可通过增设加强筋来替代厚壁结构

• 选用低收缩率工程材料也是控制变形的有效手段

通过实施这些综合措施,企业不仅能显著降低废品率、提升生产效率,更能持续为客户提供尺寸稳定、外观精良的高质量产品,从而在激烈的市场竞争中赢得优势。

模具设计与维护的核心价值

卓越的模具设计与系统性维护是保障注塑品质的核心支柱。要实现稳定高效的生产,必须从模具设计与维护两个维度同步发力,采用模块化设计理念,结合CAE流动分析技术,从源头降低缺陷发生概率。

模具设计三大关键点

• 浇注系统优化:运用模流分析技术科学规划浇口位置与尺寸,平衡流动路径,减少流动阻力

• 排气设计:根据熔体流动特性设置阶梯式排气槽,避免困气缺陷

• 流道平衡:采用热流道与冷流道组合设计,配合流量调节阀,确保各型腔填充速度一致

模具维护黄金准则

• 定期清洁型腔,防止残留物堆积

• 检查顶针、导柱等运动部件的磨损情况

• 记录模具使用数据,实施预防性维护

前沿技术赋能精密注塑

在智能制造时代背景下,创新技术正深刻重塑注塑行业的生产范式

1. 3D打印模具技术实现质的飞跃

• 突破传统加工限制,实现复杂结构模具的快速原型制作

• 支持设计迭代,缩短开发周期

2. 智能模流分析引领精准制造

• 运用Moldflow等仿真平台,可精确模拟熔体流动前沿、冷却速率及收缩变形趋势,缺陷预测准确率达90%

• 采用数字化仿真,试模次数减少40%

3. 智能质检系统

• 工业相机结合AI算法实现实时缺陷检测

• 发现异常即时触发声光报警,并自动调整工艺参数,实现"检测-判定-修正"全流程自动化

全流程质量控制体系

建立智能化质量管控体系,通过数字化手段实现从原材料到成品的全方位质量监控。

1. 来料检验:按ISO标准抽样检测,确保原材料符合规格要求,建立原材料数据库,实现批次追溯与供应商绩效管理

2. 过程监控:利用传感器实时追踪关键参数(如压力、温度、冷却速率),异常自动触发报警系统

3. 成品检测:执行外观检查与功能测试双重验证,如全尺寸测量等

为什么选择中山厚德快速模具有限公司?

作为注塑成型领域的标杆企业,我们提供:

- 尖端技术:厚德快速模具(HordRT)运用仿真工具与自动化质检技术,将缺陷率降至最低。

- 行业方案:为汽车、医疗、电子等各行业提供量身定制的解决方案

- 柔性生产:支持1-100万件弹性订单,支持从原型开发到批量生产

- 全球认证:通过ISO 9001认证、IATF 16949汽车标准

结语

注塑缺陷防治是一项系统工程,需要设计、工艺、设备的协同优化。中山厚德快速模具有限公司依托20年行业积淀,为客户提供从DFM分析到批量生产的全链条解决方案。我们相信,唯有将工匠精神与数字技术深度融合,才能持续缔造注塑精品的卓越品质。

无论您是进行原型开发还是大生产规模,厚德快速模具都将以尖端技术、专业经验和品质承诺,为您的注塑需求提供全方位支持。立即联系我们,了解如何以精准可靠的工艺将您的设计完美转化为现实产品。

-q4gvl4k29y4hq8j9rjpapvj0ft06fje63olt7p210i.png)