Johnny Xiong

快速模具与产品开发专家

目录

引言

注塑成型是一种广泛应用的制造工艺,可用于生产各类塑料零件。然而,生产过程中难免会遇到挑战,并可能出现各种缺陷。为了确保最终产品的高质量,了解并有效解决这些缺陷至关重要。 本指南将深入解析五种常见的塑料注塑缺陷,并提供相应的解决方案。此外,我们还将介绍其他常见缺陷及其补救措施,帮助您优化注塑工艺,提升生产效率和产品质量。

Ⅰ. 五大常见塑料注塑缺陷

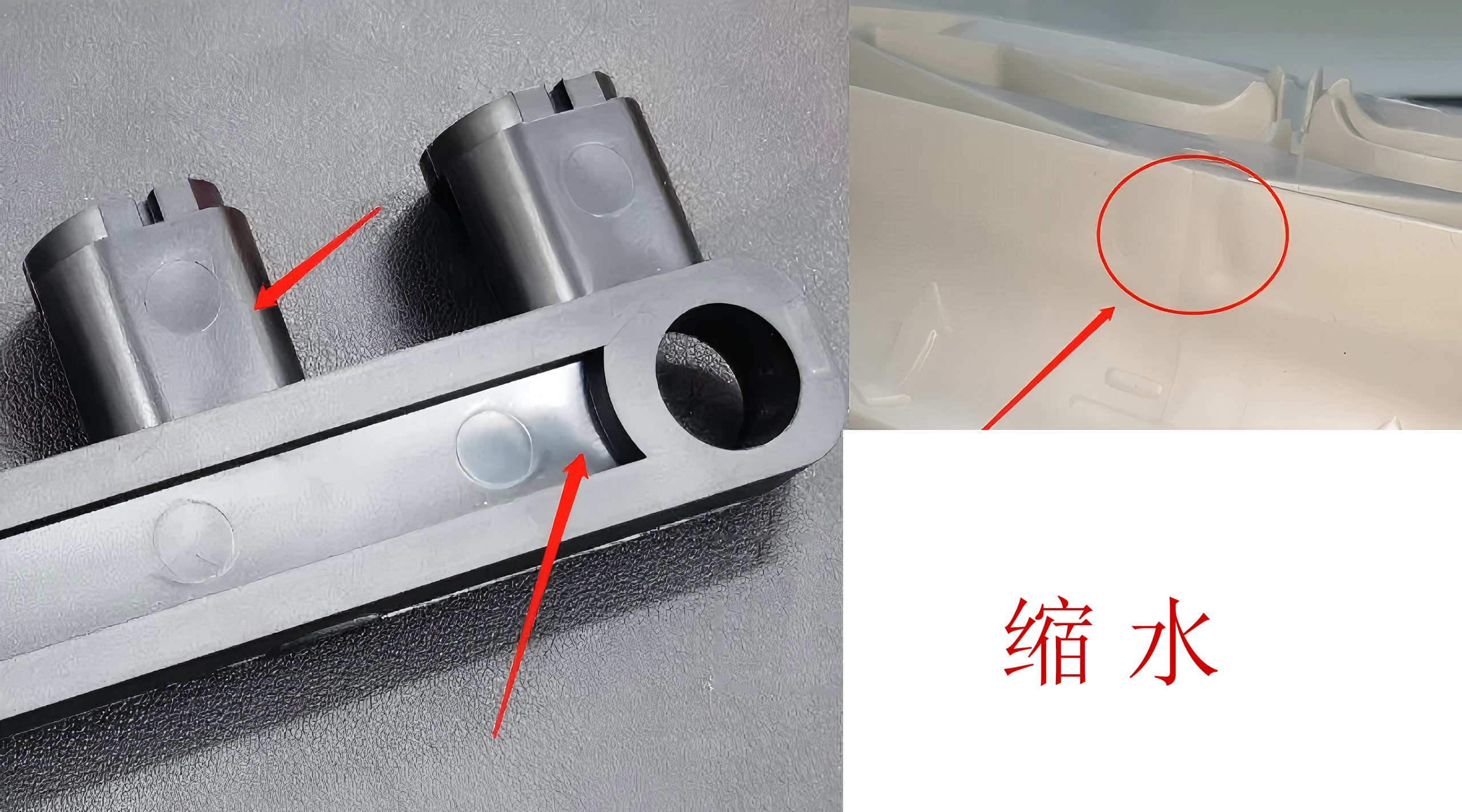

1. 缩水痕

缩水痕是指模塑件表面因冷却收缩而形成的凹陷或凹点。为减少缩水痕,可采取以下措施:

提高注射压力:增加注射压力,使熔融塑料更充分地填充型腔,降低缩水痕的发生概率。

优化浇口位置:调整浇口位置,改善熔体流动模式,确保均匀填充,从而减少缩水痕。

延长冷却时间:适当增加冷却时间,使制件充分冷却固化,有助于降低缩水痕的出现。

2. 翘曲变形

翘曲变形是指模塑件在冷却后发生的弯曲或扭曲。为解决此问题,可采取以下措施:

优化模具设计:确保模具设计合理,采用适当的冷却通道,促进均匀冷却,从而减少翘曲变形。

调整熔体温度:降低熔体温度可减少内部应力,降低制件翘曲的风险。

选择合适材料:不同材料的翘曲特性不同,使用翘曲倾向较低的材料可能有助于改善问题。

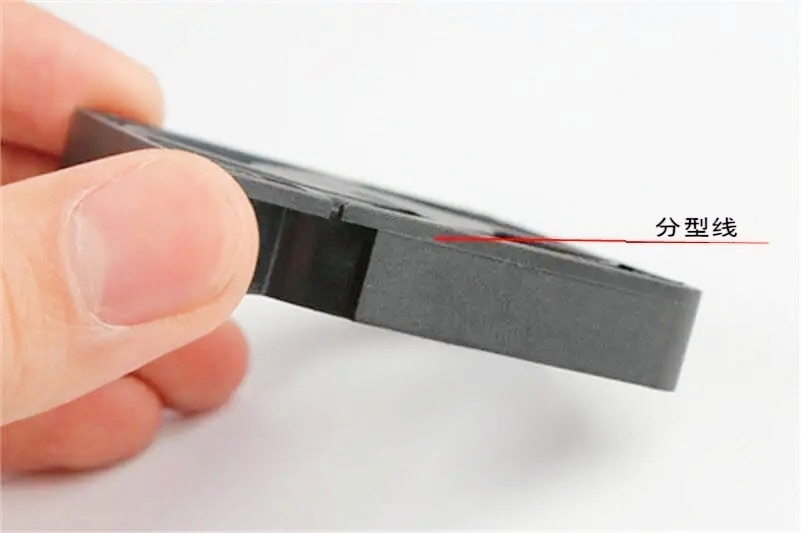

3. 飞边

飞边是指多余的材料从模具分型面溢出,形成制件边缘的薄突出物。为防止飞边产生,可采取以下措施:

增加锁模力:提高锁模力有助于确保模具紧密闭合,防止熔融材料溢出。

检查模具损坏或磨损情况:定期检查模具是否有损坏或磨损,以避免模具间隙过大导致材料泄漏。

调整工艺参数:通过优化注射速度、压力和温度等参数,控制材料流动,减少飞边的发生。

4. 短射

短射是指材料未能完全填充模具型腔,导致制件不完整或尺寸不足。为解决此问题,可采取以下措施:

增加注射压力和速度:提高注射压力和速度可以改善材料流动,更有效地填充模具型腔。

检查模具是否有阻塞或堵塞:确保模具内没有任何阻碍材料流动的障碍,如部分闭合的排气孔等。

提高熔体温度:提高熔体温度可以改善材料的流动性,帮助材料填充模具的所有区域。

5. 气孔或气体夹带

气孔是指模塑件内部出现的空隙或气泡,通常是由于空气或气体被困在其中所致。为减少或消除气孔问题,可采取以下措施:

优化通气设计:确保模具具有适当的通气孔,能够在注射过程中有效排出空气和气体。

提高模具温度:提高模具温度有助于减少空气被困在材料中的风险。

调整注射速度和压力:降低注射速度并提高注射压力,可以改善材料流动,减少空气夹带的可能性。

Ⅱ. 其他注塑缺陷及解决方案

6. 焊接痕

焊接痕是指当两个或多个熔体流动前沿相遇并固化时,形成的制件表面可见线条或痕迹。为减少焊接痕的出现,可以采取以下措施:

调整浇口位置:通过改变浇口位置,可以改变熔体流动模式,使流动前沿在不显眼的区域汇合。

提高熔体温度:提高熔体温度有助于改善材料流动,减少焊接痕的形成。

优化注射速度:调整注射速度可以影响流动前沿的碰撞方式,从而减少焊接痕的可见性。

7. 拉丝痕

拉丝痕是由于材料中水分或挥发性气体被困导致的条纹或线状痕迹,通常出现在制件表面。为解决拉丝痕问题,可以采取以下措施:

干燥材料:确保在注塑前将塑料材料充分干燥,以减少水分的存在。

调整熔体温度和停留时间:提高熔体温度并减少停留时间,有助于在注射前去除材料中的气体。

检查污染物:润滑剂或其他外来物质等污染物可能导致拉丝痕的产生,确保材料和注塑环境清洁无污染。

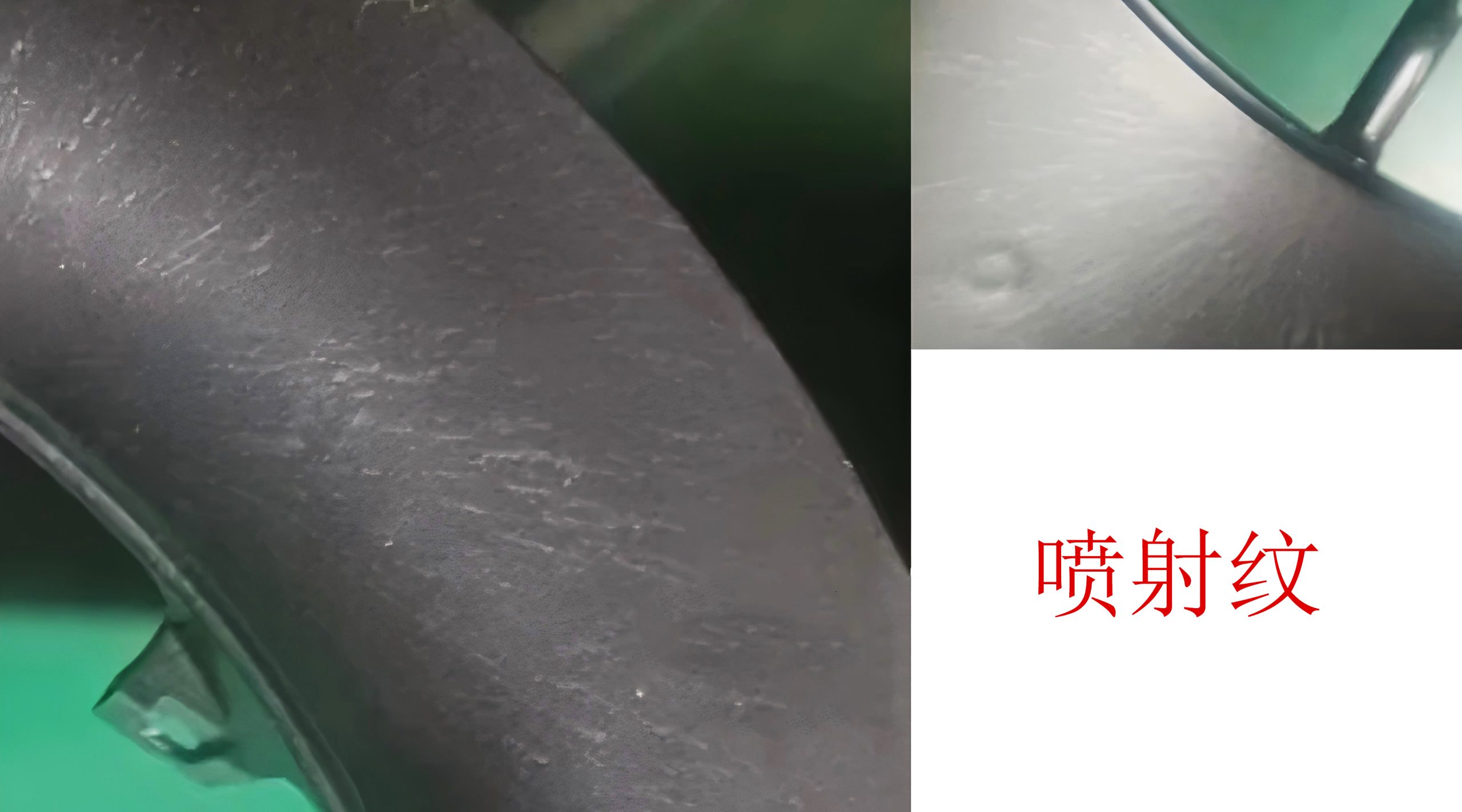

8. 喷射现象

喷射现象是指熔融塑料材料迅速流入模具型腔,导致制件特征出现明显的扭曲或错位。为减少喷射现象的发生,可以采取以下措施:

提高注射速度:增加注射速度有助于将熔融材料分解成更小的流动流,使喷射现象的发生几率降低。

调整浇口设计:通过优化浇口设计,例如使用更宽的浇口或增加副流道,可以改善流动模式,减少喷射现象。

优化材料粘度:选择粘度较低的材料,或使用添加剂降低材料的粘度,有助于缓解喷射问题。

9. 烧痕

烧痕是由于注塑过程中过度加热导致制件表面出现的变色或黑斑。为防止烧痕的产生,可以采取以下措施:

降低熔体温度:通过降低熔体温度,可以避免材料过热,从而减少烧痕的发生几率。

优化循环时间:确保足够的冷却时间,以便在脱模前使制件完全固化并降温,避免过长时间暴露于过高温度下。

改善通气设计:合理的通气设计有助于散热,防止局部过热,从而降低烧痕的风险。

10. 分层现象

分层是指模制件的不同层之间发生分离或剥离,通常与层与层之间的粘结不足有关。为解决分层问题,可以采取以下措施:

提高模具温度:通过提高模具温度,能够增强层间粘结力,从而降低分层发生的风险。

优化注射速度和压力:调整注射速度和压力可以改善材料流动性,促进各层之间的更强粘结。

确保材料兼容性:某些材料可能存在不兼容的问题,导致分层现象。应确保所用材料具备足够的粘结强度。

结语

注塑缺陷会显著影响最终产品的质量和完整性。然而,通过了解常见的缺陷及其解决方案,制造商可以采取主动措施来优化生产工艺。无论是解决沉陷痕、翘曲、闪光、短射、空洞,还是其他缺陷,如焊接线、喷射痕、烧痕或分层现象,经过细致的分析和系统调整,都能带来更好的生产结果。通过实施这些建议的解决方案,制造商可以提升注塑工艺的效率、可靠性和整体质量。

厚德快速模具专注于塑料注塑、CNC加工、铝合金压铸等多种定制制造服务,致力于为客户提供高质量的产品和卓越的服务。

-q4gvl4k29y4hq8j9rjpapvj0ft06fje63olt7p210i.png)