Johnny Xiong

快速模具与产品开发专家

目录

在当今制造业中,塑料成型工艺已成为产品制造的核心技术之一。作为塑料加工领域的两种主流工艺,注塑成型与热成型凭借各自独特的技术优势,在众多工业领域发挥着关键作用。从精密的医疗器械到复杂的汽车零部件,从日常消费品到高科技电子产品,这两种成型工艺的应用几乎涵盖了所有需要塑料制品的行业。中山厚德快速模具有限公司深耕塑料成型领域多年,深刻理解不同工艺的技术特点与适用场景。本文将为您详细解析注塑成型与热成型的技术差异,帮助您根据产品特性、生产规模和质量要求,选择最优的成型解决方案,实现产品质量与生产成本的最佳平衡。

注塑成型与热成型的基本概念

注塑成型是目前制造高质量复杂零件的首选工艺。该技术通过将塑料原料加热熔化后,在高压下注入模具型腔,待熔融材料冷却固化后,即可获得尺寸精确、表面光滑的最终产品。中山厚德快速模具有限公司在这一领域拥有丰富经验,能够为客户提供从设计到量产的一站式注塑解决方案。

相比之下,热成型工艺则是通过加热软化塑料板材再进行塑形的制造方法。具体流程是将平整的塑料板材加热至可塑状态后覆盖在模具上,通过真空吸附使板材贴合模具形状,冷却后即形成所需部件。这种工艺特别适合生产大型但结构相对简单的塑料制品。

注塑成型与热成型的全面对比

生产规模差异

热成型工艺通常适用于中小批量的生产需求,而注塑成型则更擅长生产结构复杂的小型零件,并能满足大批量生产的要求。对于汽车、消费电子等特定行业中的大型注塑件,则需要专门的注塑设备和工艺支持。

产品尺寸与精度

热成型技术主要应用于对细节要求不高的大型制品生产,而注塑成型则专注于制造尺寸较小但结构精密的产品。中山厚德快速模具有限公司拥有先进的注塑设备,能够确保微米级的成型精度,满足各类高精度零件的制造需求。

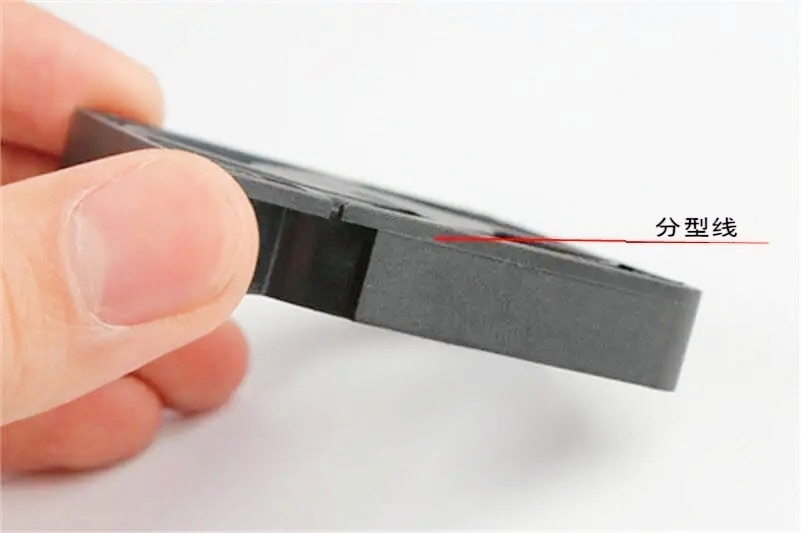

公差控制能力

注塑成型可以生产具有严格公差要求和复杂结构的零件,而热成型产品通常公差较大,适合结构相对简单的设计。这种差异使得两种工艺在应用领域上形成天然互补。

成本与周期分析

注塑成型的模具成本通常高于热成型模具,加上复杂结构的加工要求,使得注塑成型的总体成本相对较高。从生产周期来看,热成型从备料到完成一般仅需1-2周,而定制注塑成型由于工艺复杂,通常需要4-5周的生产周期。

材料选择范围

热成型常用的材料包括热塑性塑料、聚甲基丙烯酸甲酯(PMMA)和聚碳酸酯(PC)等。而注塑成型的材料选择更为广泛,除了上述材料外,还可使用各种颜色和配方的热塑性塑料颗粒、聚氯乙烯(PVC)、玻璃纤维增强聚合物等多种工程塑料。中山厚德快速模具有限公司提供包括ABS、TPU、HDPE、PCTG、PC、PA66、尼龙、PPE等在内的丰富材料选择,满足不同应用场景的需求。

废料产生情况

在环保可持续性方面,注塑成型工艺相较于热成型具有显著优势,其废料产生量可减少30%-50%。中山厚德快速模具有限公司始终将绿色制造理念贯穿于生产全过程,通过采用先进的模流分析技术、优化浇注系统设计、实施精准的工艺参数控制等多项措施,有效降低了材料损耗率。同时,我们还建立了完善的废料回收再利用体系,对生产过程中产生的边角料和不良品进行专业处理,最大程度实现资源循环利用,既降低了生产成本,又减少了对环境的影响,真正实现了经济效益与生态效益的双赢。

两种工艺的典型应用领域

注塑成型和热成型作为两种主流的塑料加工工艺,凭借各自独特的技术优势,在不同应用领域发挥着重要作用。企业应根据产品特性、生产规模和质量要求等因素,选择最适合的成型工艺。以下是两种技术的详细应用场景分析:

注塑成型的典型应用

注塑成型以其高精度、高效率和复杂结构的成型能力,在多个行业占据重要地位

1.汽车制造业

关键应用:仪表总成、门内饰板、中控台组件

特殊优势:可满足汽车零部件的严苛尺寸公差和耐候性要求

2.医疗器械行业

典型产品:一次性注射器、药物雾化吸入装置、微创手术导管

突出特点:确保医疗产品的无菌性和生物相容性

3.电子电器领域

主要产品:智能手机外壳、笔记本电脑键盘、家电控制面板

技术优势:实现精密接插件和薄壁结构的稳定成型

4.包装行业

代表产品:饮料瓶盖、食品保鲜盒、药品包装瓶

工艺特点:大批量生产的一致性和密封可靠性

5.家居用品市场

常见应用:儿童玩具、厨房用具、家具连接件

生产优势:复杂曲面造型和多样化色彩表现

6.航空航天领域

重点产品:机舱内饰板、行李舱组件、仪表盘框架

特殊要求:满足航空级材料的阻燃和轻量化标准

厚德快速模具在上述领域拥有丰富的项目经验,特别是在高精度汽车零部件和医疗级注塑产品方面,形成了独特的技术优势。我们的工程团队能够根据客户需求,提供从材料选型、模具设计到量产优化的全方位解决方案。

热成型的典型应用

热成型工艺凭借其大型件加工优势和经济性,在以下领域具有不可替代性

1.食品包装行业

主力产品:生鲜托盘、即食餐盒、冷饮杯

工艺优势:符合食品接触安全标准,成本效益突出

2.医药包装领域

典型应用:药品泡罩包装、医疗器械灭菌托盘

特殊价值:透明展示性和产品保护功能的平衡

3.汽车内饰市场

主要产品:车门内衬板、仪表台装饰条

技术特点:实现大尺寸曲面件的一次成型

4广告展示行业

代表产品:商场促销展架、户外广告灯箱

突出优势:大幅面制品的轻量化和快速交付

5.运动防护装备

常见产品:自行车头盔、滑雪护具、运动护膝

生产特点:兼顾结构强度和减震性能

6.建筑装饰领域

重点应用:整体淋浴房、室内装饰墙板、LED灯罩

特殊价值:大尺寸制品的无缝拼接和造型自由度

专业成型工艺解决方案:为您的产品选择最佳制造伙伴

中山厚德快速模具有限公司创立于2013年,凭借创新的定制注塑成型技术和丰富的行业经验,现已成为全球市场的领先企业。我们致力于为客户提供高性价比的优质产品制造方案,在塑料注塑成型、快速模具制造、压力铸造、快速CNC加工等多个领域具有专业优势。我们深知,优秀的成型工艺不仅关乎产品品质,更直接影响企业的市场竞争力和盈利能力。因此,我们不断优化生产工艺,提高生产效率,降低生产成本,为客户创造最大价值。同时,我们密切关注行业发展趋势,持续引进先进设备和技术,确保始终处于行业技术前沿。

选择我们的注塑服务,您将获得以下独特优势:

1.材料多样性:我们掌握ABS、TPU、HDPE、PCTG、PC、PA66、尼龙、PPE等数十种工程塑料的精密注塑工艺,可根据产品功能需求、使用环境及性能指标,为客户提供最优化的材料解决方案,确保各类应用场景下的卓越性能表现。

2.卓越表面处理:先进的后处理工艺可显著提升产品表面光洁度,确保最佳外观品质。

3灵活的商业政策:提供即时报价服务,且不设最低订购量限制,为各类规模的企业提供平等合作机会。

4.质量保证:我们严格执行ISO 9001质量管理体系和IATF 16949汽车行业质量管理体系认证标准,建立了从原材料入厂到成品出厂的全流程质量管控体系。

5.专业技术团队:拥有经验丰富的研究人员和工程师团队,持续推动工艺创新和技术进步。

在当今竞争激烈的市场环境中,选择合适的成型工艺和可靠的制造伙伴至关重要。中山厚德快速模具有限公司凭借专业的注塑成型技术、丰富的材料选择、严格的品质控制和灵活的商业模式,已成为众多行业领先企业的首选合作伙伴。无论是大批量标准化生产还是小批量定制需求,我们都能提供最经济高效的解决方案。

对于正在寻找可靠注塑服务提供商的企业,厚德快速模具无疑是您的最佳选择。我们期待与您合作,共同开发高品质的塑料制品,助您在市场竞争中赢得优势。

-q4gvl4k29y4hq8j9rjpapvj0ft06fje63olt7p210i.png)