Johnny Xiong

快速模具与产品开发专家

目录

在当今高度竞争的精密注塑成型领域中,每一个设计细节都直接且深刻地影响着最终产品的综合质量、总体生产成本以及整体生产效率。脱模斜度作为注塑产品结构设计中一个基础而关键的技术参数,虽然看似简单,却实际对零件的可制造性、模具使用寿命及最终产品品质具有决定性影响。缺乏科学合理的脱模斜度设计不仅会导致脱模困难、产品表面缺陷和尺寸偏差等问题,还可能引发模具型腔刮伤、顶出机构损坏甚至生产中断等严重后果,从而造成巨大的经济损失和时间成本。

中山厚德快速模具有限公司(HordRT)基于数十年来在注塑技术领域的深厚实践经验和持续技术创新,将在本文中系统而全面地阐述脱模斜度的设计原则、技术规范及其在现代注塑成型中的工程必要性。我们将从材料特性、产品结构、模具设计和生产工艺等多个维度,深入探讨脱模斜度的优化方法和最佳实践,为行业提供具有实用性和前瞻性的专业技术指导,助力企业提升产品质量水平和市场竞争力。

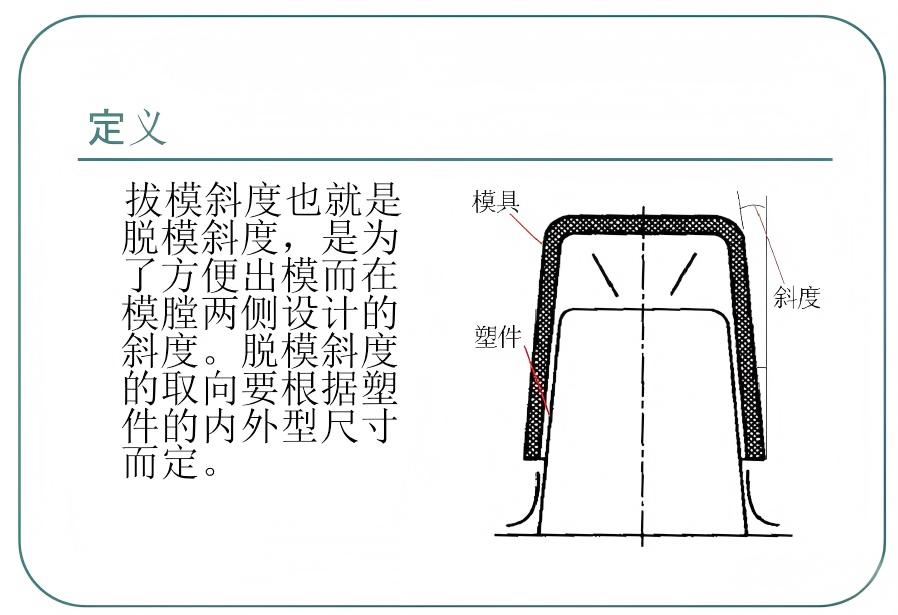

一、脱模斜度的基本概念与作用机制

脱模斜度,在工程实践中通常被称为拔模斜度或脱模锥度,是注塑模具设计中一项至关重要的技术参数。其具体定义为:为了确保塑料制品能够顺利从模具型腔中脱离,而在零件垂直于开模方向的壁面上特意设计的微小倾斜角度。这一设计通过精密的几何优化,有效减小了制品与模具型腔之间的接触面积和摩擦阻力,从而使顶出过程更加顺畅、高效,并显著降低了对制品表面的潜在损伤风险。

从力学机制角度深入分析,脱模斜度的工作原理主要体现在以下三个层面:

首先,它通过改变模具与制品接触面的几何关系,将脱模过程中原本大面积的静摩擦转化为更易克服的线性动摩擦,极大降低了脱模初始阶段所需的最大顶出力。这种摩擦形式的转变对于深腔制品或高摩擦系数材料尤为重要。

其次,斜度的引入使得顶出机构施加的力在垂直方向产生有效的分力,该分力能够有效克服由塑料收缩产生的包紧力。包紧力的大小与材料收缩率、模具温度以及冷却速率密切相关,而脱模斜度提供了一种机械补偿机制。

最后,合理的斜度设计能够破坏可能形成的真空吸附效应。特别是在大型平板类制品或深腔结构中,脱模时容易产生局部真空,导致脱模力异常增大。适当的斜度可避免空气密封区的形成,确保脱模过程平稳进行。

实际工程应用表明,即使是0.5度的微小脱模斜度,也能使脱模阻力降低30%以上。对于表面质量要求较高的光学部件或外观件,这一细微的角度设计往往成为决定产品质量的关键因素。此外,合理的脱模斜度还能减少顶针痕迹,提高产品表面质量,同时延长模具使用寿命,降低生产成本。

在现代精密注塑中,脱模斜度的设计还需要综合考虑材料特性、表面处理要求、模具结构等因素。例如,工程塑料通常比通用塑料需要更大的脱模斜度;表面进行蚀纹或抛光处理的部位。

二、脱模斜度的关键技术要求

脱模斜度的合理设计是确保注塑件顺利脱模、保证产品质量的关键因素。其技术要求需要从多个维度进行综合考量,以下为主要技术规范:

1. 最小斜度设计标准

注塑零件的脱模斜度设计需遵循基本规范要求。通常情况下,内外壁面应至少保持1°-2°的脱模斜度。对于外观要求较高的零件,如消费电子产品外壳、透明件等,建议采用2°-3°的脱模斜度,以确保完美的表面质量,避免顶出痕迹和拉伤缺陷。深腔结构(深度大于100mm)或大型零件(投影面积超过500×500mm)则需要适当增加至3°-5°,以补偿脱模过程中可能产生的弹性弯曲变形和收缩包紧力。特别需要注意的是,内腔脱模斜度应比外壁相应增加0.5°-1°,以补偿收缩带来的包紧力影响。

2. 材料特性的影响

不同塑料材料的收缩特性和表面摩擦系数对脱模斜度有显著影响。刚性材料如PS、PC、PMMA等需要较大的脱模斜度,通常为1.5°-3°,以克服较大的脱模阻力。柔性材料如TPE、TPU、PE等由于自身具备弹性变形能力,可适当减小斜度要求,一般为0.5°-1.5°即可满足脱模要求。玻璃纤维增强材料(如PA+GF30、PBT+GF等)因收缩率较小且摩擦系数大,需要增加脱模斜度至2°-3°,以防止纤维拉伤表面。工程塑料如POM、PPS等结晶性材料,由于收缩率大,建议采用2°以上的脱模斜度。

3. 表面处理的要求

不同的表面处理工艺对脱模斜度有特殊要求。高光表面(镜面抛光)建议采用3°以上的脱模斜度,以避免顶出痕迹和划伤,保持表面光学效果。纹理表面(蚀纹、火花纹)需要根据纹理深度适当增加斜度,一般每0.025mm纹理深度需增加1°斜度。对于VDI3400标准纹理,通常需要比光面增加1°-2°的脱模斜度。咬花表面(皮革纹、橘皮纹等)因表面摩擦阻力大,需要更大的脱模斜度(通常3°-5°)来确保顺利脱模。特殊功能表面(如防滑纹、摩擦纹)需要根据具体结构特征进一步增加脱模斜度。

4. 结构特征的特殊要求

加强筋的脱模斜度通常为0.5°-1.0°,但其深度与厚度比应控制在5:1以内。柱位结构建议采用1°-1.5°的脱模斜度,并在根部设置R0.5-R1.0的圆角过渡。网格状表面(如散热孔)需要根据网格深宽比确定脱模斜度,通常需要3°-5°。倒扣结构在无法避免时需要采用滑块或斜顶机构,此时相邻壁面仍需保证1°以上的脱模斜度。

5. 公差配合要求

对于有配合要求的零件,脱模斜度的设计需要同时考虑尺寸公差和配合间隙。精密配合部位建议采用单向脱模斜度,并在图纸上明确标注基准面。活动配合部位需要保证最小间隙处的脱模斜度不小于1°,以避免摩擦阻力过大。密封配合部位则需要综合考虑脱模斜度和压缩变形量的关系,确保密封性能不受影响。

这些技术要求的实施需要结合CAE分析软件进行验证,通过模流分析预测脱模过程中的应力分布和变形情况,进一步优化脱模斜度设计。同时,还需要通过试模验证,根据实际脱模情况对斜度进行微调,确保大批量生产时的稳定性和可靠性。

三、脱模斜度的设计实践与方法

脱模斜度的合理设计需要系统化的工程方法和丰富的实践经验支撑。以下是基于行业标准和实践总结的关键设计准则:

1.基本设计原则

在脱模斜度设计中,应遵循以下基本原则:

• 所有垂直于分型面的表面都必须设置脱模斜度,最小不低于0.5°

• 内表面(型芯侧)的脱模斜度通常应比外表面(型腔侧)大0.5°-1°,以补偿收缩产生的包紧力

• 深腔结构(深度>100mm)的脱模斜度需要适当加大,每增加50mm深度需增加0.5°斜度

• 对于有皮纹或蚀纹的表面,脱模斜度应相应增加,通常按纹理深度每0.01mm增加0.5°计算

• 透明件和高光表面建议采用≥2°的脱模斜度,以避免可见顶出痕迹

2.特殊结构的处理

• 加强筋的脱模斜度通常为0.5°-1°,高度超过5mm的筋条需要采用1°-1.5°的斜度

• 筋条根部应设置R0.2-R0.5的圆角过渡,顶部采用0.2-0.3mm的平面封顶

• 柱位的脱模斜度建议为1°-2°,直径小于3mm的柱位需要采用上限值

• 柱位根部必须设置R0.5-R1.0的圆角过渡,高度超过10mm的柱位建议采用1.5°-2.5°斜度

• 网格状表面的脱模斜度需要根据网格深宽比确定,深宽比>0.8时需要3°-5°斜度

• 对于密集网格结构(开口率<30%),建议采用5°-8°的大斜度设计

3.零脱模斜度的特殊情况

在某些特殊情况下,可以通过其他技术手段实现近似零脱模斜度的设计:

• 使用滑块机构处理侧向倒扣,适用于外部侧凹结构

• 采用分裂式型芯解决内部倒扣问题,通过型芯分拆实现脱模

• 气顶装置的应用,利用压缩空气辅助脱模,适用于深腔薄壁件

• 可折叠型芯结构,通过机械联动实现复杂内腔的脱模

• 弹性材料的应用,利用材料弹性变形实现小斜度脱模

需要注意的是,这些特殊方法会显著增加模具复杂度和制造成本。滑块机构成本增加30%-50%,制造周期延长2-3周;气顶系统需要增加10%-15%的模具预算。因此,需要综合考虑生产批量、产品价值和经济效益,选择最合适的解决方案。

四、脱模斜度不足的后果与风险

脱模斜度设计不足将引发一系列连锁反应,对产品质量、生产效率和模具寿命造成多方面的负面影响,这些影响往往相互关联并形成恶性循环。

1. 产品质量问题

脱模斜度不足会直接导致产品表面出现拉伤、刮痕、白化等缺陷,严重影响产品外观和使用性能。深腔部位因脱模应力集中可能发生塑性变形或微裂纹,特别是在PC、PMMA等脆性材料中更为明显。精细结构如薄壁(厚度<1mm)、尖角(R角<0.3mm)等应力集中区域容易出现破损或断裂。此外,脱模困难还会导致顶出痕迹明显、产品翘曲变形等质量问题。根据注塑工艺研究数据,脱模斜度每减少0.5°,产品不良率可能上升15%-25%。

2. 生产效率影响

脱模斜度不足会显著增加顶出阻力,需要提高30%-50%的顶出压力和更长的顶出时间,使成型周期延长10%-20%。脱模困难往往需要操作人员频繁进行人工干预,如喷涂脱模剂、手动取件等,单次操作时间增加2-3分钟,严重时甚至导致生产中断。这些因素综合导致设备利用率下降15%-30%,日均产量减少20%-35%,同时对生产计划的执行和交货期保障造成严重冲击。

3. 模具寿命问题

过大的脱模阻力会加速顶针、顶杆等顶出机构的磨损,使顶针寿命缩短40%-60%。型腔表面在反复高应力作用下会出现拉毛、刮伤等问题,导致模具提前失效,需要提前进行抛光或修复。统计数据显示,脱模斜度不足的模具维修频率提高2-3倍,使用寿命缩短30%-50%。同时,模具维护成本增加50%-80%,因维修造成的停机时间每月增加8-16小时,严重影响生产连续性和经济效益。

4. 成本控制问题

脱模斜度不足导致的次品率上升使原材料浪费增加20%-30%,能耗成本提高15%-25%。频繁的模具维修和提前报废使模具摊销成本上升40%-60%。人工干预增加导致劳动力成本上升10%-20%。综合计算,脱模斜度不足可使单件生产成本增加25%-45%,对企业的盈利能力产生显著影响。

5. 技术风险扩散

脱模斜度问题往往在量产阶段才充分暴露,此时进行模具修改需要付出高昂代价(修改费用通常占模具成本的20%-40%)。同时,问题模具生产的产品质量不稳定,可能引发客户投诉和退货,损害企业声誉。此外,这类问题往往具有重复性,类似结构的新产品开发可能重蹈覆辙,形成技术债务。

因此,在模具设计阶段充分考虑脱模斜度的要求,建立完善的审核机制,是避免这些风险和损失的最有效途径。通过前期投入适当的设计资源,可以避免后期高昂的修改成本和质量损失,实现注塑生产的质量、效率和成本的最优平衡。

五、先进技术与创新解决方案

1.可变脱模斜度技术

通过滑块机构和液压系统,实现模具中可变角度的脱模斜度设计。这种技术特别适用于具有倒扣结构的复杂零件,可以在脱模过程中动态调整斜度角度,实现复杂结构的顺利脱模。

2.表面处理技术创新

采用特殊的模具表面处理技术,如纳米涂层、特氟龙处理等,可以降低材料与模具表面的摩擦系数,从而减少对脱模斜度的依赖。这些技术可以在保持较小脱模斜度的同时确保顺利脱模。

3.智能化设计系统

基于人工智能的CAD设计系统可以自动检测脱模斜度问题,并提供优化建议。这些系统能够根据材料特性、产品结构和模具设计自动计算最优的脱模斜度,大大提高设计效率和准确性。

六、结论与展望

脱模斜度作为注塑成型工艺中的核心设计参数,对产品质量、生产效率和模具寿命都具有决定性影响。合理的脱模斜度设计不仅能够确保产品顺利脱模,还能显著降低生产成本、提高产品合格率,从而增强企业的市场竞争力。随着工程塑料品种的不断创新和制造工艺的持续发展,脱模斜度的设计理念和方法也在经历深刻变革。

未来,在智能制造和工业4.0的推动下,脱模斜度设计将朝着更加精细化、智能化和数字化的方向发展。通过大数据分析、机器学习和人工智能技术,设计系统能够根据材料特性、产品结构和生产工艺要求,实现脱模斜度的自动优化和个性化设计。数字孪生技术的应用将使脱模过程实现虚拟仿真和实时优化,为注塑行业带来新的技术突破。同时,随着新型表面工程技术和智能模具的发展,传统脱模斜度的设计规范也将被重新定义,为实现更高精度和更复杂结构的注塑成型开辟新的可能性。

中山厚德快速模具有限公司(HordRT)凭借在注塑模具设计和制造领域积累的丰富实践经验,能够为客户提供专业的脱模斜度设计咨询和全面的技术服务。公司始终致力于通过技术创新和精益制造,为客户提供高品质的注塑解决方案。欢迎通过我们的专业技术团队获取更多关于脱模斜度设计的技术资料和定制化服务,我们将为您提供从设计优化到量产支持的全流程技术保障。

-q4gvl4k29y4hq8j9rjpapvj0ft06fje63olt7p210i.png)