注塑成型技术革新了制造业,使得复杂精密产品的生产更加高效精准,广泛应用于消费品、汽车零部件和医疗设备等领域。然而,优质的注塑成型不仅依赖于先进设备和技术人员,更关键的是材料选择与设计原则的相互作用。本文将探讨注塑成型中常用材料,并分析在材料选择和产品设计时需考虑的关键因素,如强度、耐热性和成本。

1. 注塑成型中的材料选择

在注塑成型过程中,选择合适的材料对于产品的性能和应用至关重要。不同材料具有各自的特性,适用于不同的应用场景。常见的注塑成型材料包括:

热塑性塑料(Thermoplastics):用途广泛,常见品种包括聚乙烯(PE)、聚丙烯(PP)和聚苯乙烯(PS)。这些材料具有优异的耐用性、耐化学性和可加工性,适用于多种行业。

工程塑料(Engineering Plastics):如丙烯腈-丁二烯-苯乙烯(ABS)、聚碳酸酯(PC)和尼龙(PA)。这些材料在机械性能、耐热性和尺寸稳定性方面表现优异,适用于高要求的工业和电子产品。

弹性体(Elastomers):包括热塑性弹性体(TPE)和热固性橡胶。这类材料具有良好的弹性和柔韧性,适用于需要橡胶特性的产品,如密封件和柔性部件。

合理选择材料不仅能提升产品性能,还能优化生产效率和成本,是确保注塑成型成功的关键因素。

2. 材料选择的关键因素

机械强度:根据零件的使用需求,考虑抗拉强度、抗冲击性和弯曲模量等机械性能。材料应能承受预期载荷和应力,以确保结构稳定性和耐用性。

耐热性:评估零件的工作温度范围及可能承受的热应力。选择具有良好耐热性的材料,以保持尺寸稳定,防止因高温而变形或失效。

化学相容性:分析零件在使用过程中可能接触的化学品、溶剂或环境因素。选择能抵抗腐蚀、老化或降解的材料,以延长产品寿命。

电性能:根据应用需求,评估材料的导电性或绝缘性能。部分材料具备优异的电绝缘特性,而某些材料则适用于特定的导电应用。

外观与美观性:考虑零件的表面光洁度、颜色选择及透明度要求。部分材料易于着色或调节透明度,可提供更优的视觉效果。

成本效益:在确保产品功能性的前提下,平衡材料成本与生产需求。合理优化材料选择,以降低制造成本,提高经济性。

3. 注塑成型的设计原则

除了材料选择外,合理的设计对于确保注塑成型的成功至关重要:

壁厚控制:保持均匀的壁厚,以优化材料流动,减少缩痕和翘曲等缺陷。厚壁区域冷却时间较长,而过薄区域可能导致流动受阻或结构强度不足。

脱模斜度:在垂直表面设计适当的脱模斜度,以便零件顺利脱模。合理的斜度能有效防止零件粘附在模具上,并降低损坏风险。

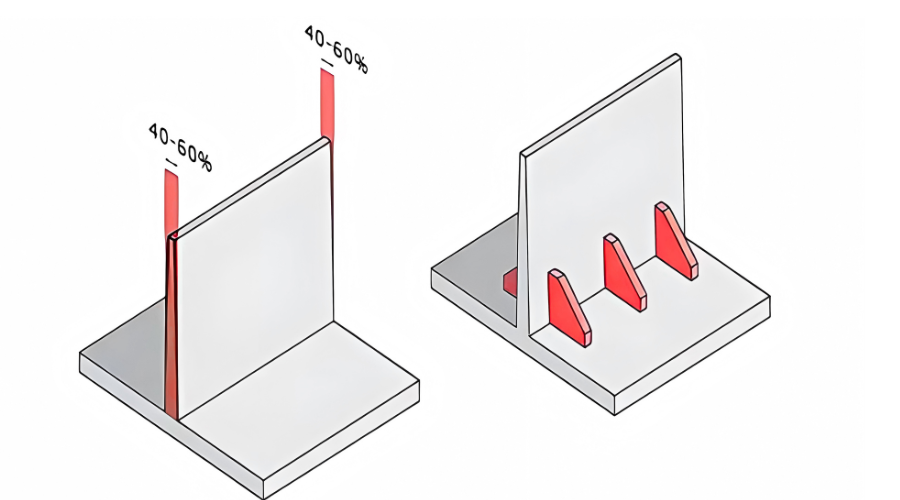

加强筋设计:合理设置加强筋,提高零件的刚性和强度,同时减少材料用量。良好的筋结构有助于降低变形和翘曲的风险。

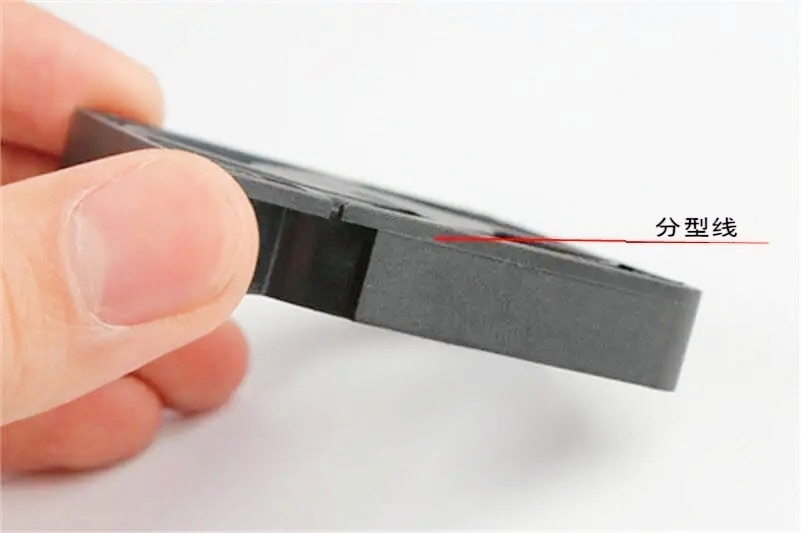

分型线与顶针布局:优化分型线和顶针位置,确保零件顺利脱模,同时尽量减少分型线痕迹,提高产品外观质量。

结语

材料选择和设计原则是注塑成型项目成功的关键因素。通过深入分析应用需求,并综合评估强度、耐热性和成本等因素,设计人员可以精准选择合适的材料。同时,合理的设计原则不仅能确保零件的功能性和尺寸精度,还能提升生产效率,降低制造难度。掌握注塑成型的材料选择与设计要点,制造商可以生产出高质量的零件,满足严格的性能要求,同时优化成本控制,提升客户满意度。

厚德快速模具专注于快速成型、注塑成型、CNC 机加工及其他精密制造服务,凭借丰富的行业经验和先进的生产技术,为全球客户提供高品质、定制化的制造解决方案。

-q4gvl4k29y4hq8j9rjpapvj0ft06fje63olt7p210i.png)