Johnny Xiong

快速模具与产品开发专家

目录

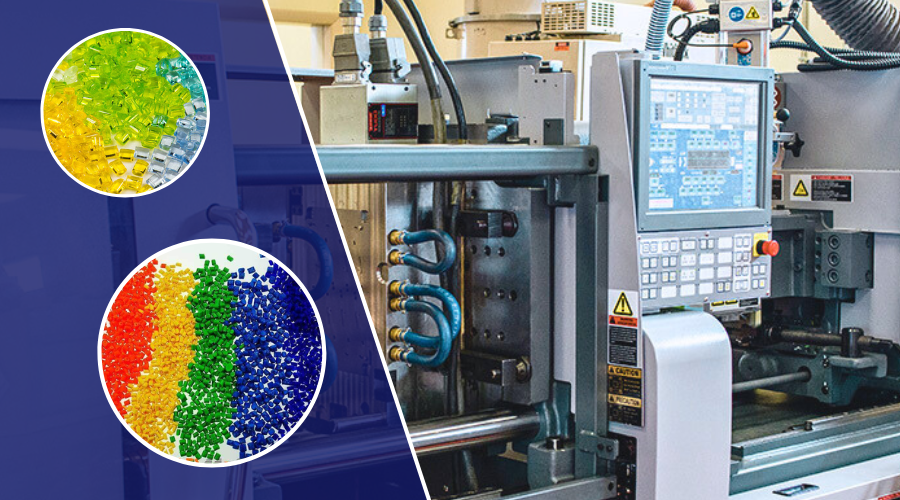

在现代工业制造体系中,塑料注塑成型技术凭借其高效、灵活和经济的特点,已成为大批量生产精密零部件的重要工艺。该技术通过将熔融塑料注入精密模具腔体,经冷却固化后获得所需形状的制品,广泛应用于汽车制造、电子电气、医疗器械、消费品等众多领域。然而,最终产品的性能表现、使用寿命及应用场景很大程度上取决于所选材料的特性。在众多工程塑料中,ABS、PP、PVC和PBT这四种材料因其独特的性能特点,成为注塑成型中最常选用的材料体系。本文将深入分析这四种材料的物理化学特性、加工工艺特点及应用领域,为工程设计和材料选择提供理论依据。

一、材料特性综合分析

ABS(丙烯腈-丁二烯-苯乙烯)是一种非结晶性热塑性聚合物,其分子结构中的丙烯腈提供耐化学性和热稳定性,丁二烯赋予韧性和冲击强度,苯乙烯则贡献加工性能和表面光泽度。这种多相结构使得ABS具有优异的综合性能:拉伸强度通常在30-50MPa之间,弯曲强度可达60-70MPa,缺口冲击强度为20-40kJ/m²。热变形温度在90-110℃范围内,具有良好的耐热性。此外,ABS还表现出良好的电绝缘性能,体积电阻率可达10¹⁶Ω·cm级别,适用于电气应用场合。

PP(聚丙烯)作为半结晶性聚合物,其分子结构规整度高,结晶度可达50-70%。这种结构特征使其具有优异的耐化学腐蚀性,能够抵抗大多数酸、碱、盐溶液的侵蚀。PP的密度仅为0.89-0.91g/cm³,是常用塑料中最轻的材料之一。其熔点在160-175℃范围内,热变形温度约100-120℃。机械性能方面,PP的拉伸强度为25-38MPa,弯曲模量1000-1400MPa,表现出良好的刚性和韧性平衡。值得一提的是,PP具有良好的抗疲劳性能,经过10⁷次循环加载后仍能保持结构完整性。

PVC(聚氯乙烯)作为一种极性聚合物,其分子链上带有氯原子,使其具有阻燃自熄的特性,极限氧指数可达45%以上。PVC可分为硬质和软质两种类型,硬质PVC的拉伸强度可达50-60MPa,弯曲模量2000-3000MPa,而软质PVC的断裂伸长率可达到200-400%。PVC的热稳定性相对较差,长期使用温度不宜超过60℃,但其耐候性和耐化学腐蚀性优异,特别是对酸、碱、醇类具有良好的抵抗能力。

PBT(聚对苯二甲酸丁二醇酯)作为结晶性热塑性聚酯,其分子结构规整,结晶速度快,成型周期短。PBT具有出色的机械性能,拉伸强度可达55-60MPa,弯曲强度80-90MPa,且在高温环境下仍能保持良好的力学性能。其热变形温度在150-200℃范围内,长期使用温度可达140℃。电气性能方面,PBT的体积电阻率大于10¹⁶Ω·cm,介电强度超过20kV/mm,是一种优异的高温绝缘材料。此外,PBT还具有良好的耐蠕变性和尺寸稳定性,吸水率仅为0.3-0.5%。

二、加工工艺特性对比

在注塑成型过程中,四种材料表现出不同的加工特性。

ABS的加工窗口较宽,熔体温度建议控制在200-240℃范围内,模具温度40-80℃。由于其无定形结构,收缩率相对较低,约为0.4-0.7%,且各向异性不明显。ABS熔体具有适当的粘度,流动性好,易于填充复杂型腔,但对水分敏感,加工前需充分干燥至含水量低于0.1%。

PP的结晶特性导致其具有较高的收缩率,通常为1.5-2.5%,且存在明显的各向异性。熔体温度建议在200-260℃之间,模具温度40-80℃。PP熔体流动性极佳,熔体流动速率(MFR)范围宽,可根据不同应用需求选择相应牌号。需要注意的是,PP在加工过程中易产生取向和内应力,需要通过合理的模具设计和工艺参数进行优化。

PVC的加工相对复杂,由于其热稳定性差,熔体温度必须严格控制在不高于190℃的范围内。当温度超过200℃时,PVC会分解释放氯化氢气体,对设备和模具造成腐蚀。因此加工PVC时需要添加热稳定剂,并且设备需要采用耐腐蚀材料。模具温度建议控制在30-50℃,收缩率约为0.5-1.0%。

PBT作为结晶性材料,具有快速结晶的特性,这使得其成型周期较短。熔体温度建议控制在240-260℃,模具温度60-80℃。PBT的收缩率较大,约为1.5-2.5%,且表现出明显的各向异性。由于其酯键易水解,加工前必须充分干燥至含水量低于0.03%。PBT熔体粘度较低,流动性好,易于成型薄壁制品。

三、应用领域分析

ABS凭借其优异的综合性能,在多个领域得到广泛应用。在汽车工业中,ABS用于制造仪表板、通风口、控制面板等内饰件,以及外后视镜外壳等外饰件。在电子电气领域,ABS常用于制造电视机、计算机显示器外壳,打印机、复印机部件,以及各种家用电器外壳。此外,ABS还广泛应用于消费品领域,如玩具、行李箱、运动器材等。其良好的表面处理性能使得ABS制品可以通过电镀、喷涂等二次加工获得金属质感或各种色彩效果。

PP由于其优异的耐化学性和低成本优势,在包装行业占据重要地位,用于制造食品容器、药品包装、日化用品包装等。汽车工业中,PP用于制造保险杠、挡泥板、电池外壳等部件。医疗器械领域,PP用于制造注射器、输液容器、实验室器具等一次性医疗用品。家用制品方面,PP常用于制造储物箱、椅子、桌子等家居用品。近年来,随着改性技术的发展,增强PP、阻燃PP等特殊牌号的应用范围不断扩大。

PVC独特的性能特点使其在建筑行业具有不可替代的地位,主要用于制造门窗型材、管道系统、地板材料等。医疗领域,PVC用于制造输液袋、输血袋、导管等医疗设备。电子电气行业,PVC用于制造电线电缆绝缘层、插座外壳等。此外,PVC还广泛应用于广告标识、信用卡、包装薄膜等领域。需要注意的是,随着环保要求的提高,PVC的回收利用和环保替代品开发成为行业关注的重点。

PBT凭借其优异的耐热性和电气性能,在电子电气领域得到广泛应用,用于制造连接器、继电器、开关等电子元件。汽车工业中,PBT用于制造点火系统部件、传感器外壳、车灯座等高温应用部件。工业设备领域,PBT用于制造泵壳、阀门部件、传动零件等。此外,PBT还用于制造电动工具外壳、家用电器部件等需要耐热和绝缘性能的应用场合。

四、选型指导与趋势展望

在选择合适的注塑材料时,需要综合考虑多个因素。首先是使用环境要求,包括温度范围、化学介质、机械应力等;其次是性能要求,如强度、刚度、韧性、绝缘性等;再次是加工要求,包括成型精度、表面质量、生产效率等;最后是成本因素,包括材料成本、加工成本和后期处理成本。 近年来,随着材料改性技术的发展,这些基础材料通过共混、填充、增强等改性手段,性能得到进一步提升。ABS与PC共混可提高耐热性和冲击强度;PP通过玻璃纤维增强可显著提高刚度和耐热性;PVC通过添加各种助剂可改善加工性能和耐候性;PBT通过矿物填充可降低收缩率和改善尺寸稳定性。 可持续发展趋势也推动了这些材料的创新应用。生物基PP、可回收ABS、无铅PVC等环保型材料正在快速发展。同时,材料的轻量化设计、多功能集成等也成为未来发展的重要方向。

中山厚德快速模具有限公司(HordRT)在注塑材料选择和应用方面拥有丰富的经验,能够为客户提供专业的材料选型建议和技术支持。我们建议客户在产品设计初期就充分考虑材料选择问题,通过与我们的技术团队深入沟通,确保选择最合适的材料方案。 综上所述,ABS、PP、PVC和PBT各具特色,适用于不同的应用场景。正确的材料选择不仅关系到产品的性能和质量,也直接影响生产成本和市场竞争力。随着材料技术的不断进步和应用需求的日益多样化,这些经典工程塑料将继续在各个领域发挥重要作用,为工业发展提供有力支撑。

-q4gvl4k29y4hq8j9rjpapvj0ft06fje63olt7p210i.png)