Johnny Xiong

快速模具与产品开发专家

目录

在当今高度竞争且快速变化的制造业环境中,注塑成型技术作为一种高效、灵活且可大规模量产定制化塑料产品及零部件的核心制造手段,其成本控制水平已成为企业维持市场竞争力和盈利能力的关键决定因素。尽管注塑成型在大批量生产时具备显著的单件成本优势,然而模具设计与制造、材料选择与采购、工艺开发与调试等前期投入,却常常构成企业尤其是中小型制造主体面临的重大财务负担与技术挑战。

中山厚德快速模具有限公司(HordRT)依托数十年在注塑成型领域的技术积累与项目实践,深刻认识到真正实现成本优化不能仅依靠局部环节的调整,而必须立足于产品设计、材料选型、模具工程、制造工艺及后期处理的完整价值链,实施全流程、系统性的管控与协同优化。有鉴于此,本文将系统剖析注塑成型过程中影响成本的核心环节,并深入探讨五大关键策略——包括零件设计优化、材料科学选型、多腔模与家族模具技术、模具修改与再利用,以及二次加工工序的最小化——旨在为制造企业提供具有实操性和前瞻性的降本增效系统方案,助力其在日益严峻的市场中构建可持续的竞争优势。

注塑成型的成本构成分析

要系统有效地控制注塑成型成本,必须首先深入理解其成本组成结构及内在关系。注塑成型的总成本主要由模具成本、材料成本、加工成本和后期处理成本四个核心部分构成,各部分之间存在紧密的联动关系。

模具成本是注塑项目中最主要的前期投入,通常占总投资的40%-60%。这其中包含模具设计费用(约占模具总成本的10-15%)、模具材料费用(通常占20-30%)、加工制造费用(约占40-50%)以及试模和修模费用(约占10-20%)。模具的复杂程度、使用寿命和型腔数量直接影响这部分成本的规模。

材料成本约占总成本的20%-30%,其具体数值取决于材料类型、单价和单件产品重量。通用塑料如PP、PE等成本较低,而工程塑料如PC、尼龙等价格可能高出2-3倍,特种工程塑料如PEEK等更是达到普通材料的10倍以上。此外,浇注系统和废料率也会对材料成本产生重要影响。

加工成本包括设备折旧(约占25-35%)、能耗成本(约占15-25%)和人工费用(约占20-30%)。其中注塑机的吨位、成型周期长短以及设备自动化程度是影响加工成本的关键因素。一般来说,成型周期每减少10%,生产效率可提高约8-12%。

后期处理成本往往被低估,但实际上可能占总成本的5-15%。这包括去浇口、抛光、喷涂、丝印、电镀等二次加工工序的费用。复杂的外观要求或特殊功能需求会显著增加这部分成本,例如高级喷涂可能使成本增加30-50%。

这种多元化的成本结构决定了注塑成本控制必须采用系统化的方法,需要从设计优化、材料选择、工艺参数调整和生产管理等多个环节同时入手,通过全流程的协同优化才能取得显著的降本效果。同时,各成本组成部分之间存在着此消彼长的关系,需要综合考虑整体最优解,而非单纯追求某个环节的成本最低。

零件设计优化策略

在产品开发的全流程中,零件设计阶段具有决定性意义,研究表明该阶段实际决定了产品70%以上的最终制造成本。优秀的设计不仅需要满足产品的使用功能和性能要求,更应充分考虑制造工艺的可行性和经济性,通过设计优化显著降低生产难度和总体成本。

首先,合理的圆角设计是提升零件可靠性和降低制造成本的关键因素。建议内圆角半径不小于壁厚的0.5倍,外圆角半径宜为内圆角半径加上壁厚值。这样的设计能有效消除应力集中,提高零件抗冲击性和耐久性,同时减少模具应力集中,延长模具使用寿命。实际工程应用表明,合理的圆角设计可使零件强度提高20%-30%,同时降低模具维修频率40%以上。

其次,保持均匀的壁厚分布是注塑成型的基本设计原则。通常建议壁厚差异控制在25%以内,避免因冷却不均产生的翘曲、缩痕等缺陷。在需要增强结构强度的部位,推荐采用加强筋和角撑板设计代替单纯增加壁厚。加强筋的厚度一般为主壁厚的40%-60%,高度不超过壁厚的3倍。这种设计方式可在保证结构强度的同时,减少15%-25%的材料用量,并缩短20%-35%的冷却时间。

复杂的产品结构会显著增加制造成本和技术风险。统计数据显示,每个额外的倒扣结构会使模具成本增加15%-25%,需要采用滑块、斜顶等复杂模具结构。高级表面处理(如高光、蚀纹等)会使成本提高30%-50%,且对模具材料和制造工艺要求更高。尖角设计不仅会导致应力集中,还会增加模具磨损,使模具寿命降低30%-40%。

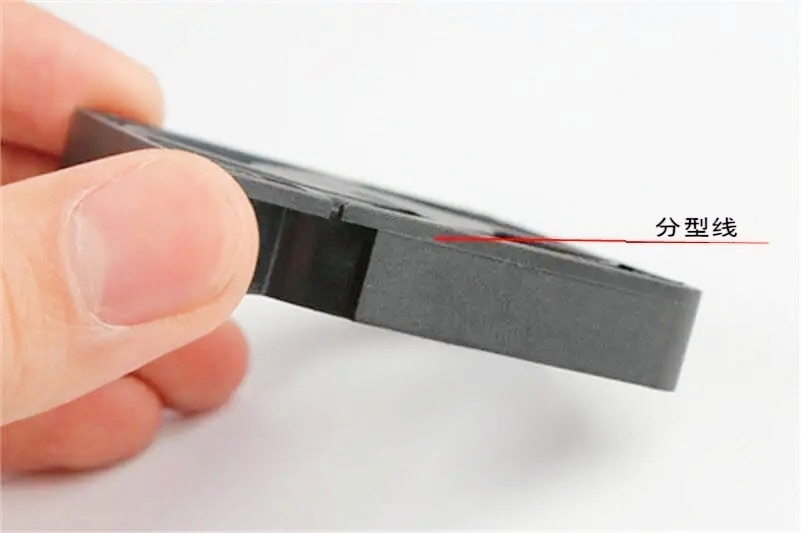

因此,在满足功能需求的前提下,应尽量简化产品结构,避免不必要的倒扣、薄壁和尖角设计。采用标准化特征和模块化设计思路,可以有效降低模具复杂度和制造成本。同时,在设计初期就应考虑脱模方向和分型面的选择,为模具制造创造有利条件。

材料选择与成本控制

材料选择对注塑成本有着直接影响,通常占产品总成本的20%-30%。注塑材料可分为通用塑料和工程塑料两大类,其价格差异可能达到2-5倍。通用塑料如PP、PE、PS等价格较低,适用于大多数普通应用场景;工程塑料如PC、POM、Nylon等具有更好的力学性能,但成本也相应较高。特种塑料如PEEK、PEI等高性能材料价格更是普通塑料的10倍以上。

选择合适的材料需要综合考虑产品的使用环境、力学要求、寿命周期和成本预算。对于大多数消费类产品,通用塑料完全能够满足需求;对于结构件或运动部件,可选用增强型工程塑料;只有在极端环境或特殊要求的场合才需要考虑特种塑料。此外,通过合理的结构设计,可以用低成本材料替代高成本材料,如在PP中添加玻璃纤维增强,其性能可以接近某些工程塑料,但成本可降低30%-40%。

多腔模具与家族模具的成本优化策略与应用优势

模具设计是影响注塑成本的核心因素之一,其中多腔模具和家族模具作为两种先进的生产方式,在降低成本和提高效率方面具有显著优势。合理的模具设计策略能够帮助企业实现规模化经济效益,同时保持生产灵活性。本文将从技术特点、经济效益和应用场景三个方面系统分析这两种模具结构的优势,并提供科学的选择策略。

一、多腔模具的技术经济优势

多腔模具通过在一个模具内制作多个相同型腔,大幅提升生产效率并降低单件成本。其主要优势体现在:

生产效率提升:4腔模具相比单腔模具可使单件成本降低40%-60%,8腔模具可进一步降低成本至30%-50%。腔数增加还能减少生产周期,提高设备利用率。

规模化效益:随着腔数增加,单件成本中的模具摊销部分显著降低。16腔以上的模具可使单件模具成本降低至单腔模具的15%-20%。

质量一致性:多腔模具生产的零件具有更好的一致性和互换性,特别适合对尺寸精度要求高的精密零件。

然而,多腔模具也需要综合考虑以下技术因素:

- 模具复杂度增加,制造精度要求提高,加工成本相应上升

- 需要更大吨位的注镜机(每增加一个型腔需增加10-15%的锁模力)

- 流道系统需要精密平衡,确保各型腔同时充填,避免短射或过保压

- 冷却系统设计要求更高,需保证各型腔均匀冷却,减少变形

- 模具维修和维护成本相应增加,技术要求更高

二、家族模具的协同生产优势

家族模具是在一个模具内同时生产多个不同零件的先进生产方式,特别适合小批量多品种的生产需求。其优势主要表现在:

成本节约效益:

- 共享流道系统、冷却系统和顶出系统,减少模具材料用量20%-30%

- 节省加工工时和制造费用25%-40%

- 减少模具总数,降低仓储和管理成本

- 总体可节省30%-50%的模具总投资

生产协调优势:

- 一次成型即可完成产品组装所需的全部零件

- 减少换模时间和生产调度复杂度

- 提高设备利用率和生产效率

- 特别适合产品系列化和模块化生产需求

三、选择策略与技术考量

选择多腔模具还是家族模具需要综合考虑以下因素:

生产批量:大批量生产(年产量10万件以上)适合多腔模具,小批量多品种(年产量1-5万件)适合家族模具

零件相似性:家族模具要求零件尺寸、材料和工艺参数相近,尺寸差异不应超过30%,收缩率差异应小于0.1%

模具复杂度:需要评估模具制造难度和维护要求,家族模具的复杂度通常比多腔模具高20%-40%

设备能力:考虑注塑机吨位、注射量和平台尺寸,确保设备能够满足模具要求

成本效益:进行详细的投资回报分析,通常家族模具的投资回收期比多腔模具短30%-50%。

模具修改与优化策略

在产品开发过程中,设计变更和工艺优化是持续改进的重要环节。相比制造全新模具,科学合理的模具修改不仅能显著节省成本和时间,还能确保生产过程的连续性和稳定性。模具修改既是企业控制制造成本的有效手段,也是提升模具综合性能、延长其使用寿命的关键技术途径。

模具修改是一项技术含量高、经济效益显著的专业工作,需要由经验丰富的工程师团队采用先进的技术手段和设备来完成。通过科学的模具修改,企业可以在保证产品质量的前提下,最大限度地降低生产成本,提高市场竞争力。

模具修改的主要类型

模具修改通常包括以下四种主要类型,涵盖从产品结构调整到系统优化的各个方面:

型腔尺寸修改

- 适应产品结构优化和功能调整导致的尺寸变更

- 根据实际收缩率进行尺寸补偿和精度调整

- 针对公差要求的改进和优化

- 修改成本约占新制模具总成本的15%-25%

浇注系统优化

- 流道尺寸和布局的改进,以提高充填平衡性

- 浇口位置、形式和尺寸的优化,减少成型缺陷

- 增加或改造热流道系统,提升生产效率

- 修改成本约占新制模具总成本的10%-20%

冷却系统改进

- 冷却管道重新布局,优化热交换效率

- 增加或优化冷却回路,改善冷却均匀性

- 采用随形冷却技术,缩短成型周期

- 修改成本约占新制模具总成本的15%-25%

顶出系统调整

- 顶针位置和数量优化,确保顺利脱模

- 顶出机构改进和加强,提高可靠性

- 增加辅助顶出装置,处理复杂结构

- 修改成本约占新制模具总成本的5%-15%

二次加工工序的最小化

在注塑生产流程中,二次加工工序不仅显著增加生产成本,还会延长产品交货周期,影响市场响应速度。统计数据显示,二次加工可能使产品总成本增加25%-50%,同时延长生产周期30%-40%。常见的二次加工工序包括去浇口、抛光、喷涂、丝印、电镀、去毛刺等后处理环节。通过系统化的设计和工艺优化,企业可以显著减少甚至消除二次加工工序,从而降低生产成本、提高生产效率、缩短交货周期,同时提升产品质量和市场竞争力。中山厚德快速模具有限公司(HordRT)拥有专业的技术团队和丰富的实践经验,可以为客户提供全方位的二次加工最小化解决方案,帮助客户实现最大的经济效益。

结语与展望

注塑成型成本控制是一项复杂的系统工程,需要从产品设计、材料选择、模具开发、生产工艺等多个维度进行协同优化与精细化管理。随着新材料、新工艺和新技术不断涌现,注塑成本管控的方法与工具也在持续升级与创新。未来,在数字化、智能化技术深度融合的推动下,注塑成本控制将更加精准、高效,并逐步实现基于数据的实时决策与自主优化。

中山厚德快速模具有限公司(HordRT)长期专注于注塑成型技术的研发与应用,积累了丰富的行业实践经验,并组建了高素质的专业技术团队。我们能够为客户提供覆盖产品设计、模具制造、工艺优化及量产支持的全流程成本管控解决方案,助力企业系统降低综合成本、提升生产效益。如需了解更多关于注塑成本优化方面的技术信息或定制化服务,欢迎通过官方渠道与我们联系,共同推动制造过程的高效化与经济效益最大化。

-q4gvl4k29y4hq8j9rjpapvj0ft06fje63olt7p210i.png)