Johnny Xiong

快速模具与产品开发专家

目录

引言

在当今快速发展的制造业中,创新和效率是企业保持竞争力的核心要素。随着产品迭代速度加快,市场对快速原型制造和小批量生产的需求日益增长。传统的注塑成型(Injection Molding)虽然适用于大规模生产,但其高昂的模具成本和较长的制造周期,使得企业在产品开发初期面临巨大压力。

真空浇注(Vacuum Casting)技术的出现,完美填补了这一市场空白。作为一种高效、低成本的原型制造和小批量生产方案,它能够快速复制高精度、高质量的塑料部件,广泛应用于汽车、消费电子、医疗设备等多个行业。

本文将深入探讨真空浇注技术的原理、工艺流程、优势与局限性、材料选择、行业应用,并分析其未来发展趋势,帮助读者全面了解这一技术如何助力企业加速产品开发,降低生产成本。

1. 真空浇注技术概述

1.1 什么是真空浇注?

真空浇注(Vacuum Casting),作为一种先进的快速成型制造技术,在工业设计和小批量生产领域占据着重要地位。这项工艺也被称为硅胶复模或聚氨酯浇注,其核心技术原理是利用高弹性的硅胶模具在真空环境下进行聚氨酯树脂的精密浇注成型。该技术特别适合中小批量(通常10-50件)的高精度塑料零部件制造需求,能够完美复现复杂几何结构的原型产品,同时确保制成品在机械强度、尺寸精度和表面质量等方面都达到接近最终量产产品的标准。通过真空环境的辅助,该工艺有效消除了传统浇注过程中常见的气泡问题,使树脂材料能够充分填充模具的每个细微结构,从而获得具有卓越细节表现力的高质量产品。这种制造方式不仅大幅缩短了产品开发周期,还显著降低了小批量生产的成本门槛,使其成为连接产品设计验证和规模化生产之间的理想桥梁。

1.2 真空浇注的发展背景

真空浇注技术的兴起与发展,是对传统制造方式局限性的重要突破与补充。在工业化生产进程中,传统制造技术面临着诸多挑战:注塑成型虽然生产效率高,但需要投入高昂的钢制模具成本(通常数万至数十万元),且模具制造周期长达4-8周,这种特性使其仅在经济规模达到1000件以上的大批量生产时才能体现成本优势;CNC加工虽然能实现高精度制造,但存在材料浪费严重、加工成本居高不下(特别是复杂零件可能达到数千元/件)的缺点,更难以加工具有复杂内部空腔结构的产品;而3D打印技术虽然在设计自由度方面具有优势,但受限于材料性能(强度、耐温性等)和表面处理(通常需要后续抛光打磨)的局限,难以满足功能性测试的要求。

真空浇注技术的演进历程可追溯至20世纪80年代,随着聚氨酯(PU)材料体系的不断完善,包括硬度范围(Shore A 30-Shore D 80)、耐温性能(最高可达120℃)和特殊功能(透明、阻燃等)的突破,使该技术逐步走向成熟。进入21世纪后,3D打印母模技术的引入带来了革命性的变革,通过高精度3D打印(如SLA光固化技术)制作母模,将模具开发周期从传统的2-4周缩短至3-5天,模具成本降低约80%,这一突破性进展极大地拓展了真空浇注技术的应用场景。

经过数十年的技术积累和市场验证,现代真空浇注技术已发展成为连接产品设计与批量生产的关键桥梁。在当前的制造业生态中,该技术因其独特的优势(单件成本可控制在注塑成型的1/5-1/10,交货周期缩短70%以上),已成为快速原型制造和小批量生产领域最具性价比的解决方案之一,特别适合产品开发验证阶段(EVT/DVT)和早期市场试水(Market Testing)等关键环节。

2. 真空浇注的工艺流程

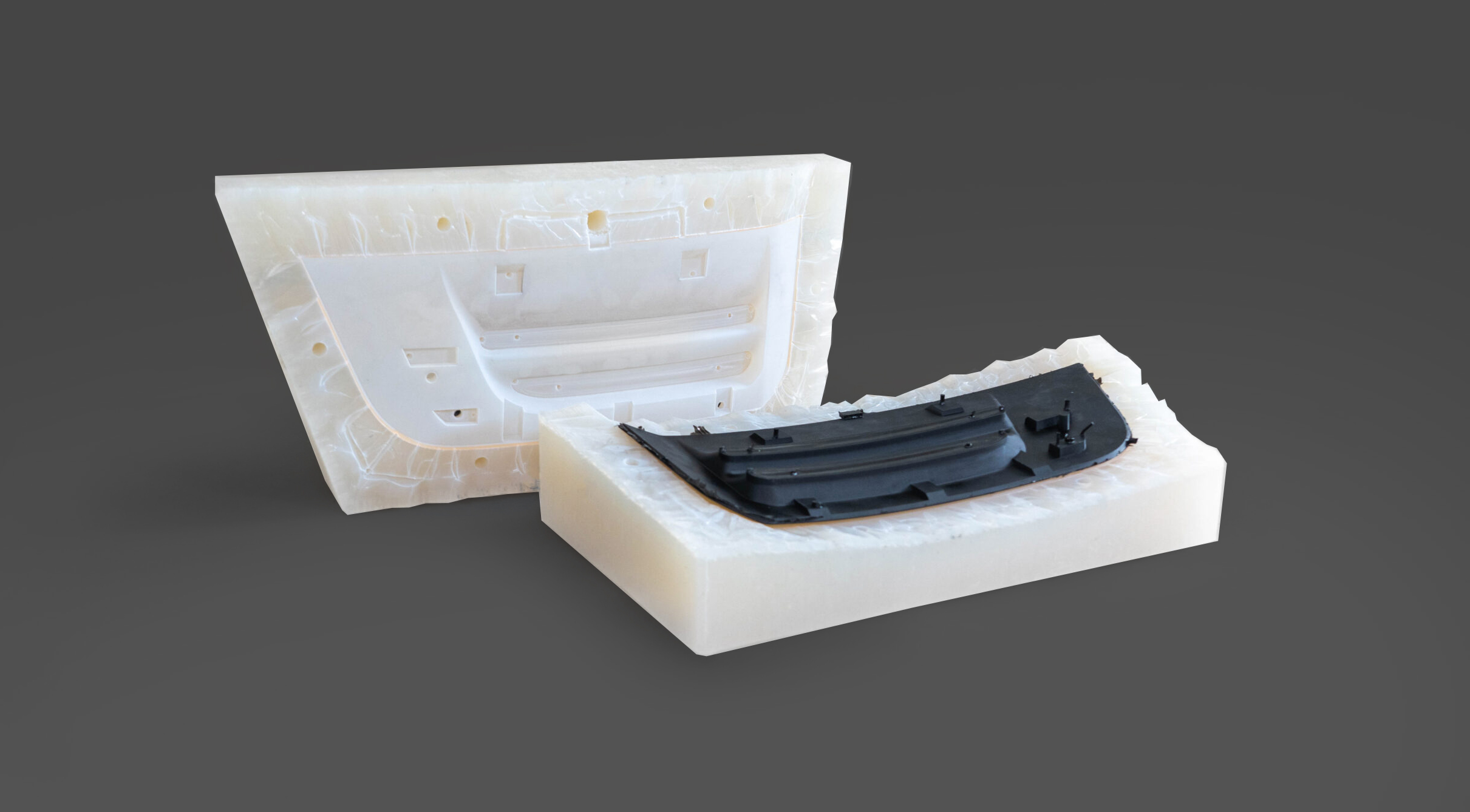

真空浇注的核心在于硅胶模具的制作和真空环境下的树脂浇注,其具体流程如下:

2.1 制作母模(Master Pattern)

方法:根据产品特征选用SLA/DLP光固化3D打印(精度±0.1mm)、五轴CNC精密加工(表面粗糙度Ra0.8)或手工精修等工艺。

要求:母模需具备高精度,表面光洁度高,以便后续硅胶模具能完美复刻细节。

2.2 制作硅胶模具(Silicone Mold)

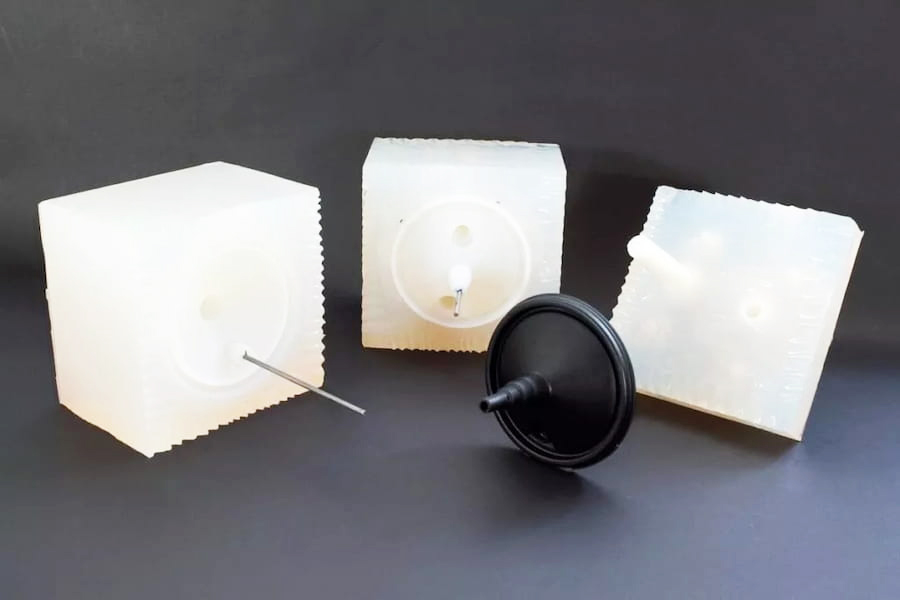

固定母模:将母模放入模框内,并喷涂脱模剂。

浇注液态硅胶:采用高弹性硅胶(如RTV-2硅胶),确保模具能承受多次脱模。

真空脱泡:在真空环境下消除气泡,提高模具精度。

固化:通常需6-8小时(可加热加速固化)。

2.3 真空浇注(Vacuum Casting)

混合树脂:根据需求选择不同性能的聚氨酯(PU)树脂。

真空注型:将树脂注入硅胶模具,真空环境确保无气泡。

固化成型:树脂在模具内固化(通常1-2小时)。

脱模:取出零件,进行后处理(如打磨、喷漆等)。

2.4 后处理(Post-Processing)

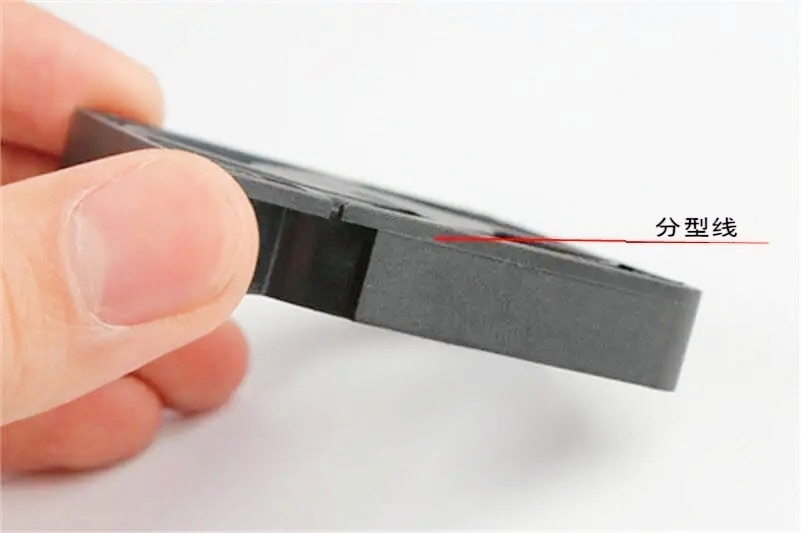

去毛刺:去除浇口和分模线。

喷漆/电镀:提升表面质感(如金属光泽、哑光等)。

组装测试:验证功能性和装配精度。

3. 真空浇注的优势与局限性

3.1 优势

优势 | 详细说明 |

低成本 | 硅胶模具成本仅为钢模的1/10,适合小批量生产。 |

快速交付 | 从母模到成品仅需3-5天,远快于传统注塑(2-4周)。 |

高精度 | 可复刻0.1mm的精细结构,适用于复杂零件。 |

材料多样 | 提供不同硬度、透明度、耐温性的聚氨酯树脂。 |

表面质量好 | 接近注塑成型的表面光洁度,减少后处理需求。 |

3.2 局限性

局限性 | 详细说明 |

量产能力有限 | 单套硅胶模具通常只能生产20-50件。 |

材料限制 | 仅适用于聚氨酯树脂,无法生产工程塑料(如ABS、PC)。 |

模具寿命短 | 硅胶模具易老化,长期使用会降低精度。 |

后处理需求 | 部分零件需喷漆或抛光以达到理想外观。 |

4. 真空浇注的材料选择

真空浇注常用的聚氨酯(PU)树脂种类:

材料类型 | 特性 | 典型应用 |

普通PU树脂 | 中等强度,成本低 | 概念模型、外观原型 |

透明PU树脂 | 高透光性,类似亚克力 | 灯罩、光学测试件 |

柔性PU树脂 | 类似橡胶,耐弯曲 | 密封圈、软质部件 |

耐高温PU树脂 | 可承受120°C以上 | 汽车引擎舱零件 |

玻纤增强PU | 高强度,类似工程塑料 | 结构件、功能测试件 |

5. 真空浇注的行业应用

5.1 汽车制造领域

功能验证原型:完整覆盖从动力系统的进气歧管到外观件的车灯外壳

个性化定制生产:包括豪华车型的专属装饰条、人机交互按钮等高端内饰件

新能源组件开发:适用于电池壳体、充电接口等电动化零部件的快速验证

5.2 消费电子行业

全品类外壳开发:智能终端(手机/手表)、音频设备(耳机/音响)、IoT产品的外壳原型

人机交互组件:精准复刻按键触感、旋钮阻尼等细节体验

防水结构验证:模拟密封圈、接口防护等关键结构

5.3 医疗健康产业

临床培训系统:高仿真手术器械、解剖教学模型

康复医疗设备:个性化假肢接受腔、矫形支具的快速定制

诊断设备开发:医疗影像设备外壳、手持检测仪器的功能原型

5.4 工业创新领域

智能家居产品:从小型家电到安防设备的外观与结构验证

专业工具装备:电动工具握柄、专业仪器外壳的工程验证

高端展示方案:博物馆级产品展示模型、建筑沙盘微缩构件

5.5 新兴应用方向

机器人关键部件:柔性关节、传感器保护罩的快速迭代

AR/VR设备:可穿戴设备的轻量化结构开发

无人机系统:流线型外壳与精密结构件的小批量生产

6. 真空浇注 vs. 其他制造技术

技术 | 适用场景 | 成本 | 生产周期 | 精度 |

真空浇注 | 小批量(10-50件) | 低 | 3-5天 | 高 |

3D打印 | 单件/复杂结构 | 中 | 1-3天 | 中 |

CNC加工 | 高精度金属/塑料件 | 高 | 3-7天 | 极高 |

注塑成型 | 大批量(1000+件) | 极高 | 2-4周 | 高 |

-q4gvl4k29y4hq8j9rjpapvj0ft06fje63olt7p210i.png)