Johnny Xiong

Rapid Tooling Expert

Contents

一、铝型材挤压的基本原理

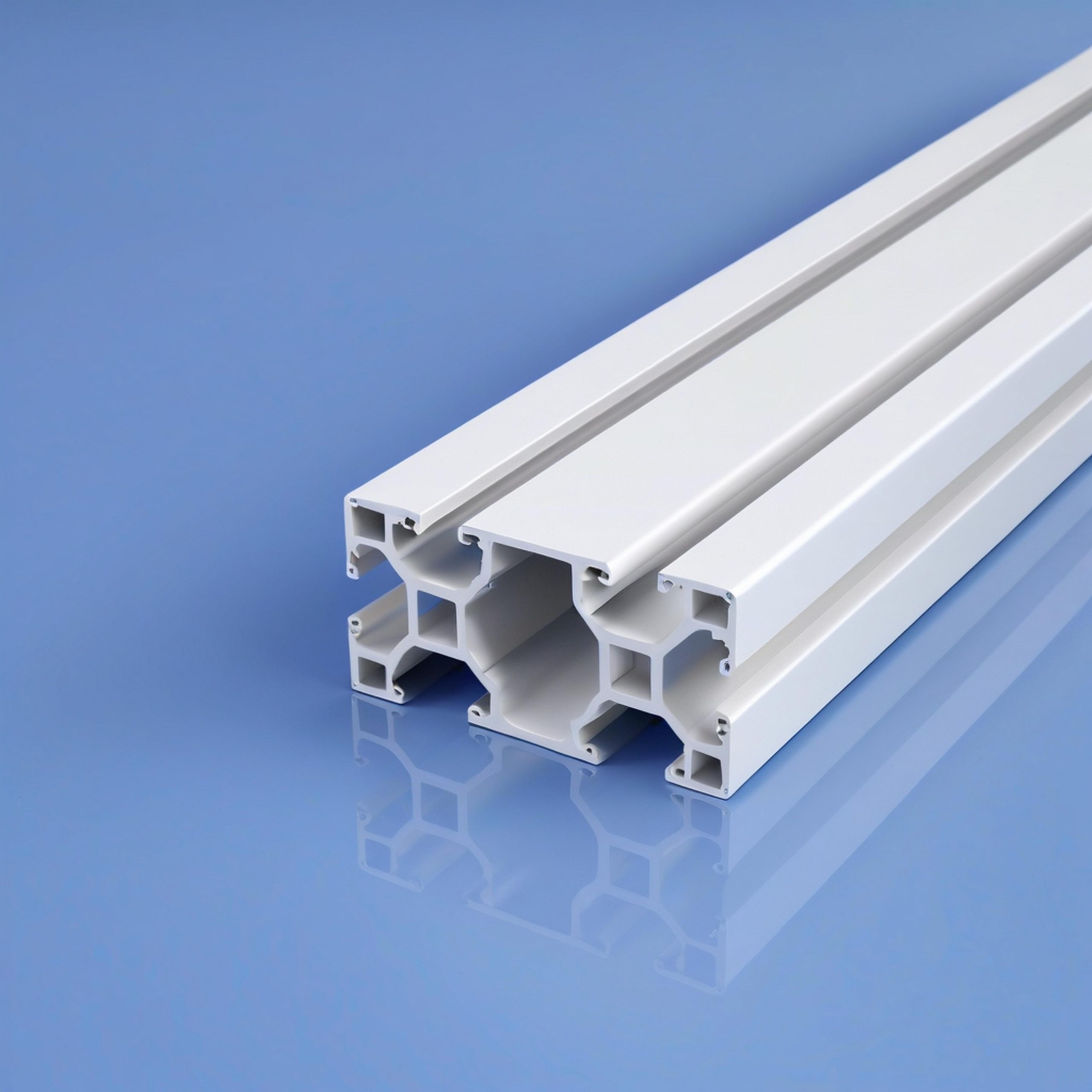

铝型材挤压是一种将铝合金加热至适当温度后,通过模具孔将其强制压出所需截面形状的过程。其本质是一种塑性成形方式。

主要工艺流程如下:

- 铝棒预热:将铝合金棒材加热至400℃~500℃,以获得良好的塑性。

- 模具预热:模具通常预热至450℃左右,以防止热冲击造成开裂。

- 挤压成型:使用液压或机械力,将加热好的铝棒通过模具孔挤出。

- 冷却与拉直:挤出型材立即通过风冷或水冷方式冷却,然后进行拉直矫正。

- 裁切与时效处理:将型材切割为指定长度,并进行人工时效处理以增强机械性能。

二、常用铝合金材料及其特性

不同用途决定了所选铝合金种类的不同。以下为几种典型铝合金材料及其特点:

合金系列 | 代表牌号 | 特性简介 | 应用场景 |

6系(Al-Mg-Si) | 6061、6063 | 强度高、耐腐蚀、可焊接、加工性能好 | 建筑结构、交通运输、工业框架 |

7系(Al-Zn-Mg) | 7075 | 强度极高、热处理效果好 | 航空航天、军工 |

1系(纯铝) | 1050、1060 | 塑性高、导电导热性好、强度低 | 电缆、电容器、装饰品 |

3系(Al-Mn) | 3003 | 良好的耐腐蚀性、中等强度 | 屋面、厨房用品 |

在HordRT的铝型材挤压项目中,6063和6061合金因其出色的综合性能,是客户最常选择的材料。我们根据客户不同的性能要求,提供最合适的材料建议与测试验证。

三、模具设计的关键要点

模具是决定铝型材截面形状和表面质量的核心要素之一。一个优质的模具设计应考虑以下几点:

- 均匀金属流动:通过合理的模具孔设计,实现金属流速一致,避免扭曲、波纹。

- 避免热应力集中:模具应具备良好的热稳定性和强度,避免因热胀冷缩导致模具开裂。

- 耐磨性和寿命:模具材料多为高合金工具钢,如 H13,经热处理后可达到较长使用寿命。

HordRT拥有模具设计团队,采用3D模拟分析技术,在设计阶段就进行金属流动仿真和应力分析,确保产品的截面精度和模具耐用性。

四、铝型材挤压后的表面处理方式

铝型材本身具备一定的耐腐蚀性能,但为满足不同的美观、耐磨或功能要求,往往需要进一步处理:

- 阳极氧化:在铝表面形成一层致密的氧化膜,提高其硬度与耐蚀性,同时可着色。

- 粉末喷涂:以静电吸附原理附着一层涂料,具有良好的装饰性和防腐性能。

- 电泳涂装:在导电液体中使涂层均匀沉积,色彩均匀、环保耐用。

- 抛光/拉丝处理:提升外观质感,常用于消费电子外壳等高端产品。

五、铝型材挤压的精度控制

型材的尺寸精度、平直度、扭曲度等关键指标直接影响其后续装配及使用性能。

影响因素:

- 挤压速度与温度:挤压速度过快或温度过高,易导致金属流动不均;

- 模具精度:模具的加工误差会直接反映在产品精度上;

- 拉伸矫直过程:不当操作会引起扭曲或弯曲;

- 材料热处理:控制时效温度和时间,是保证强度和精度一致性的关键。

六、常见问题及解决方案

问题 | 可能原因 | 解决方案 |

表面划痕 | 挤压设备清洁不足、模具损伤 | 定期模具保养、优化润滑 |

尺寸超差 | 挤压速度波动、温度不稳定 | 优化工艺参数、提升模具精度 |

氧化不均 | 表面污染、处理不一致 | 加强清洗工艺、严格控制氧化流程 |

气泡与夹杂 | 原材料纯度不高 | 选用高纯度铝棒、真空除气处理 |

七、铝型材挤压的未来趋势

随着工业4.0的推进和智能制造的发展,铝型材挤压技术也在不断革新:

- 智能化挤压生产线:实现温度、速度、压力自动控制与反馈;

- 复合材料共挤技术:将铝材与塑料、铜等材料联合挤出,提升复合功能;

- 绿色环保材料应用:采用可回收铝合金,提高资源利用率;

- 精密复杂截面发展:通过高性能模具制造极复杂几何结构型材。

结语

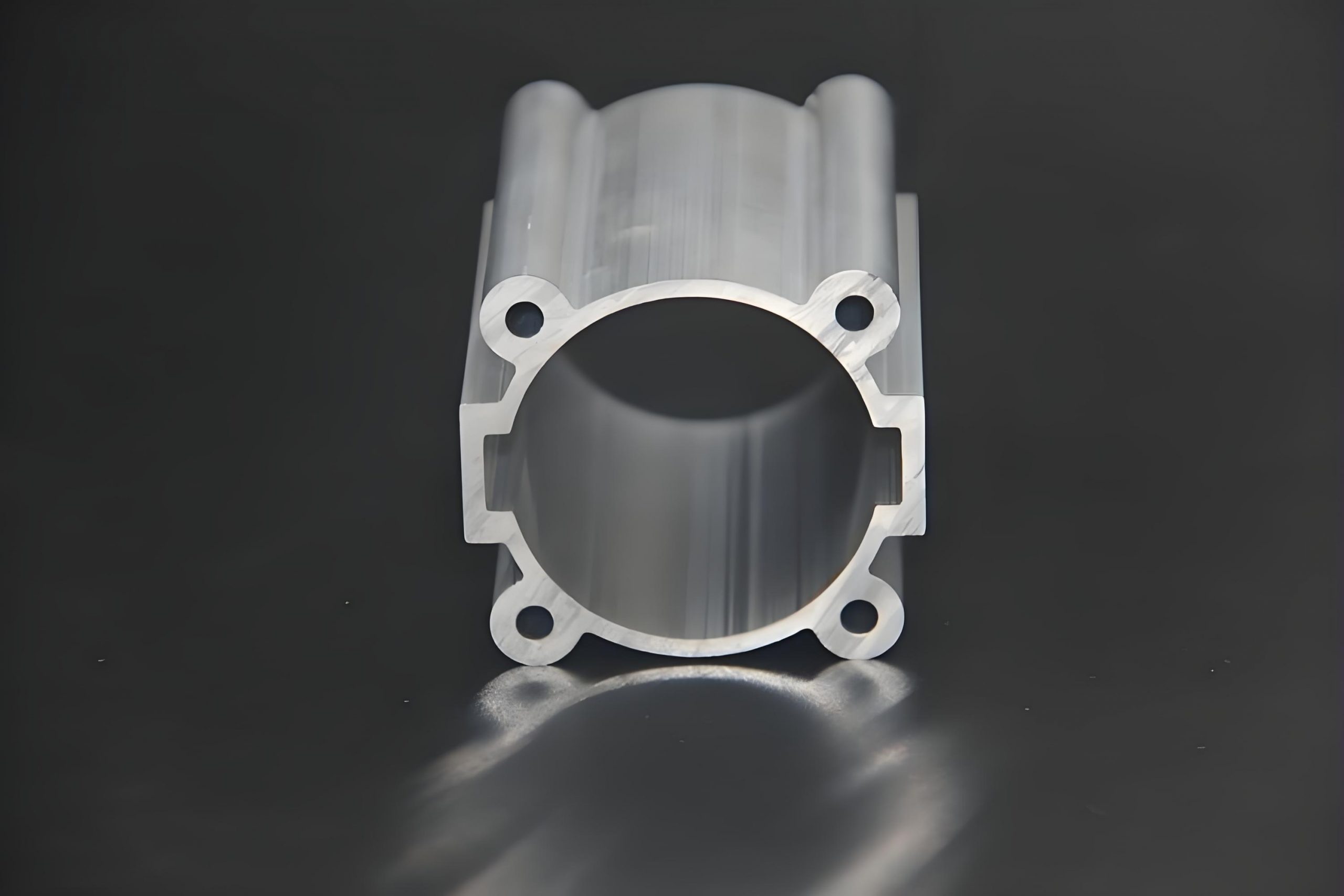

作为专注于定制制造服务的企业,HordRT不仅提供铝型材挤压服务,还整合了CNC加工、阳极氧化、装配等全流程制造能力,致力于为客户提供一站式金属解决方案。无论是大批量生产,还是小批量定制,我们都能为您量身打造高性价比的产品解决方案。

如果您正在寻找可靠的铝型材加工合作伙伴,欢迎联系HordRT,让我们共同推动产品创新与产业升级!

-q4gvl4k29y4hq8j9rjpapvj0ft06fje63olt7p210i.png)