Johnny Xiong

快速模具与产品开发专家

目录

数控加工技术作为现代制造业的核心工艺,在精密制造领域具有不可替代的重要地位。铣削加工技术凭借其高精度、高效率的特点,在医疗器械、航空航天、光学仪器及精密机械零件制造等高端领域发挥着关键作用。该技术通过精密控制旋转刀具的切削角度和进给量,实现对工件材料的精确去除。加工精度和复杂程度直接取决于机床的多轴运动能力配置。

中山厚德快速模具有限公司作为行业领先的精密加工解决方案提供商,拥有先进的CNC加工设备和专业的技术团队,能够为客户提供从简单结构到复杂曲面的全方位加工服务。无论是常规的角度特征、精密沟槽,还是复杂的异形孔洞、三维曲面,我们都能确保达到客户要求的加工精度。

本文将深入剖析三轴、四轴与五轴数控加工系统的技术特性与核心差异,结合不同行业的实际应用案例,为客户提供科学的加工方案选择依据,帮助优化生产效率和成本控制。

三轴数控加工技术解析

作为目前应用最普遍的加工方式,三轴CNC铣削采用最简单的运动模式。工件在加工过程中保持固定位置,主轴可沿X轴(左右)、Y轴(前后)和Z轴(上下)三个线性方向移动。这种加工方式适合结构简单的零件生产,但对于具有复杂几何特征的工件则存在明显局限性。

三轴加工在平面铣削、简单轮廓加工及浅孔钻削等基础加工场景中仍保持着不可替代的优势。

四轴数控加工的技术突破

四轴CNC铣削在保留三轴所有功能的基础上,增加了绕X轴旋转的A轴运动。这项技术革新使得机床能够在工件侧面或圆柱体表面进行精确的孔加工和轮廓切削。通过计算机数控系统的精准控制,四轴加工能显著提升此类特征的加工效率和质量。

在实际应用中,四轴加工特别适合需要在零件侧面进行连续加工或圆周加工的工件。据数据显示,采用四轴技术加工某些复杂零件时,效率可比传统三轴加工提升数倍。

五轴数控加工的卓越性能

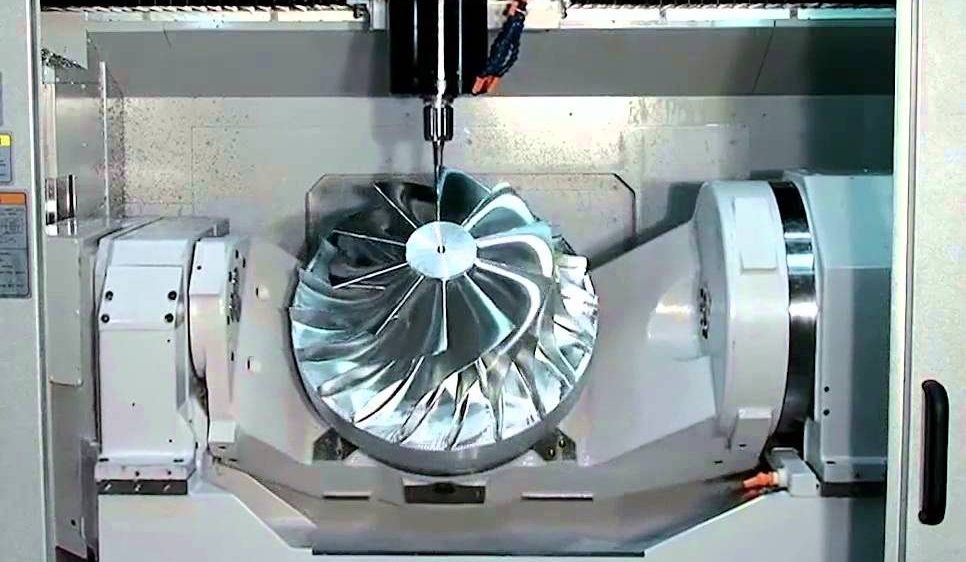

五轴数控加工系统在X、Y、Z三线性轴之外,还包含绕X轴旋转的A轴和绕Y轴旋转的B轴(或绕Z轴的C轴)。这种多轴联动能力使得刀具能够从任意角度接近工件表面,实现复杂曲面的高精度加工。最显著的优势在于,五轴机床无需重新装夹即可完成零件多个面的加工,这对提高棱柱形零件的加工效率具有革命性意义。

五轴加工技术凭借其卓越的多维加工能力,已成为高端制造领域的关键工艺,特别适用于航空航天精密部件、复杂医疗器械、高强度钛合金构件等对加工精度要求极高的产品制造。该技术能够完美应对各种复杂几何形状零件的加工挑战,为高端制造业提供可靠的解决方案。

各轴系运动方式详解

- X轴 - 左右线性运动

- Y轴 - 前后线性运动

- Z轴 - 上下垂直运动

- A轴 - 绕X轴180°旋转

- B轴 - 绕Y轴180°旋转

- C轴 - 绕Z轴180°旋转

CNC机床运动轴系配置分类

- 三轴机床 - X/Y/Z三线性轴

- 四轴机床 - 增加A旋转轴

- 五轴机床 - 在XYZ基础上增加两个旋转轴(A/B/C中任选两个)

如何选择合适的加工方式?

虽然五轴加工相比三轴和四轴具有明显优势,但并非所有零件都适合采用五轴加工。同样,某些适合三轴加工的零件使用五轴机床反而会造成资源浪费。以下是我们的专业建议:

- 对于结构简单且批量较大的零件,三轴铣削是最经济高效的选择。平面特征加工、键槽切削和浅孔钻削等常规加工,三轴CNC完全能够胜任。

- 需要在零件侧面或圆柱面进行孔加工的工件,四轴CNC是最佳解决方案。它不仅大幅提升加工效率,更能保证优异的加工精度。

- 当面对结构复杂、精度要求极高的零件时,五轴CNC铣削才能充分发挥其技术优势。但需要注意的是,五轴加工的设备成本和工艺成本都显著高于三轴和四轴加工。

专业总结

了解三轴、四轴与五轴数控加工的技术差异,是选择适合您零件加工方案的重要前提。中山厚德快速模具有限公司提供全面的精密CNC加工服务,涵盖铣削、车削、电火花加工、线切割及平面磨削等工艺。我们配备完整的3-5轴CNC加工中心集群,结合自动化生产系统和资深工程师团队,无论是小批量试制还是大规模生产,都能为客户提供最高品质的加工零件。

选择厚德快速模具的数控(CNC)加工服务,就是选择专业与品质的保证。欢迎随时联系我们的技术团队,获取专属加工方案和即时报价服务。让我们用精湛的工艺和先进的设备,为您的项目创造最大价值!

-q4gvl4k29y4hq8j9rjpapvj0ft06fje63olt7p210i.png)