Contents

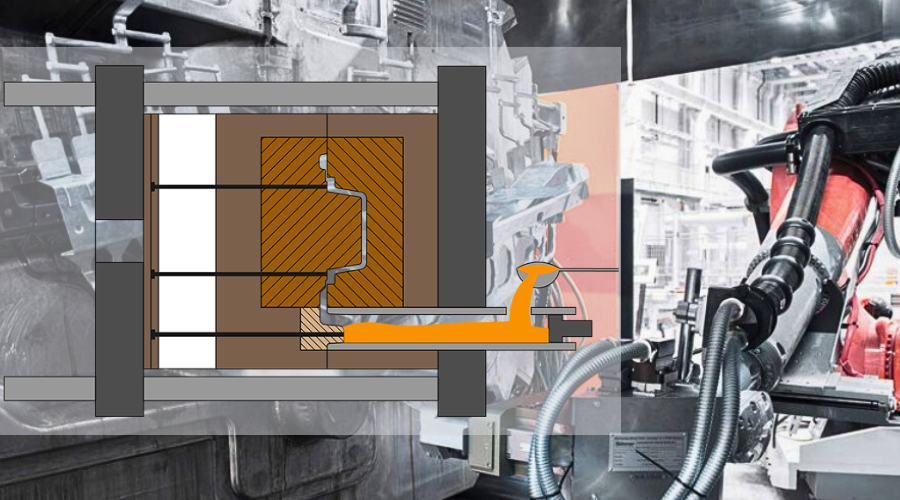

1. 高压压铸的工艺流程

高压压铸包括以下几个步骤:

准备工作:模具表面涂覆润滑剂,以控制温度并帮助顺利脱模。

注射:将熔融金属(如铝、锌或镁)以1,500至25,000 psi的高压注入模具中。

冷却与固化:金属迅速冷却并固化,形成预定形状。

脱模:零件固化后被推出模具。

修整:去除多余的飞边或残料。

该工艺高度自动化,适用于大批量生产复杂结构的零件。

2. 高压压铸的优点

高生产效率

压铸周期短、生产速度快,适合大批量制造,单位成本低,经济性强。

优异的尺寸精度和表面质量

精度可达±0.025 mm,表面光洁度高,许多零件可直接使用,减少后加工需求。

可制造复杂几何结构

适合设计轻量化、结构复杂的零件,广泛应用于汽车、电子产品等行业。

材料多样性

可用于铝、锌、镁等非铁金属材料:

· 铝:轻质、强度高、耐腐蚀;

· 锌:流动性好、细节精密、耐磨;

· 镁:重量轻,适合电子与汽车轻量化需求。

减少材料浪费

注射量精准,飞边等废料可回收再利用,提高材料利用率。

机械性能优异

密度高、气孔少,具备良好的强度和可靠性,适用于高负载场合。

3. 高压压铸的缺点

模具成本高

模具制造成本昂贵,仅适合大批量生产项目,不适合小批量定制。

模具开发周期长

定制模具的设计和制造时间长,通常需要数周到数月,影响项目启动时间。

材料受限于非铁金属

不能用于钢铁等铁基材料,限制了部分应用领域。

存在气孔风险

若注射过快或空气未排尽,容易产生微小气孔,影响强度和密封性。

薄壁成型受限

虽然压铸适合薄壁设计,但部分合金的流动性可能无法完全填充超薄结构。

需要后加工

如钻孔、攻牙或表面处理等需求,仍需额外的加工步骤和成本。

结语

高压压铸是一种高效、精准且适合批量化的金属成型工艺,尤其适用于汽车、航空航天和电子行业。但其高昂的模具成本和材料及设计的局限性,意味着它并不适合所有项目。

在 HordRT,我们专注于高压压铸服务,拥有丰富经验和高质量模具制造能力。无论您是需要复杂几何结构、高精度公差,还是大批量生产,我们都可以为您提供定制化解决方案。

欢迎随时联系我们,开启您的压铸项目之旅!

-q4gvl4k29y4hq8j9rjpapvj0ft06fje63olt7p210i.png)