镶件成型

镶件成型的定义

镶件成型(Insert Molding)是一种将金属、塑料或其他材料的零部件(如金属件或电子元件)嵌入到塑料或其他塑料制品中的注塑工艺。在这个过程中,预先制造好的零件被放置在模具中,注塑材料被注入到模具中并将零件包裹在其中,形成一种一体化的复合结构。

中山厚德快速模具提供专业的镶件成型服务,拥有先进的设备和技术,能够为客户提供高精度、高质量的定制化镶件成型解决方案,满足不同领域的需求。

镶件成型的优点

镶件成型的4大应用领域

镶件成型作为一种高效的塑料成型技术,因其能够将金属、塑料等不同材质的零部件融合成一体化的复合产品,广泛应用于多个行业。以下是镶件成型的四大主要应用领域:

电子行业

在电子行业,镶件成型被广泛应用于制造高性能、精密的电子部件。如手机、电视、家电中的接插件、外壳等组件。

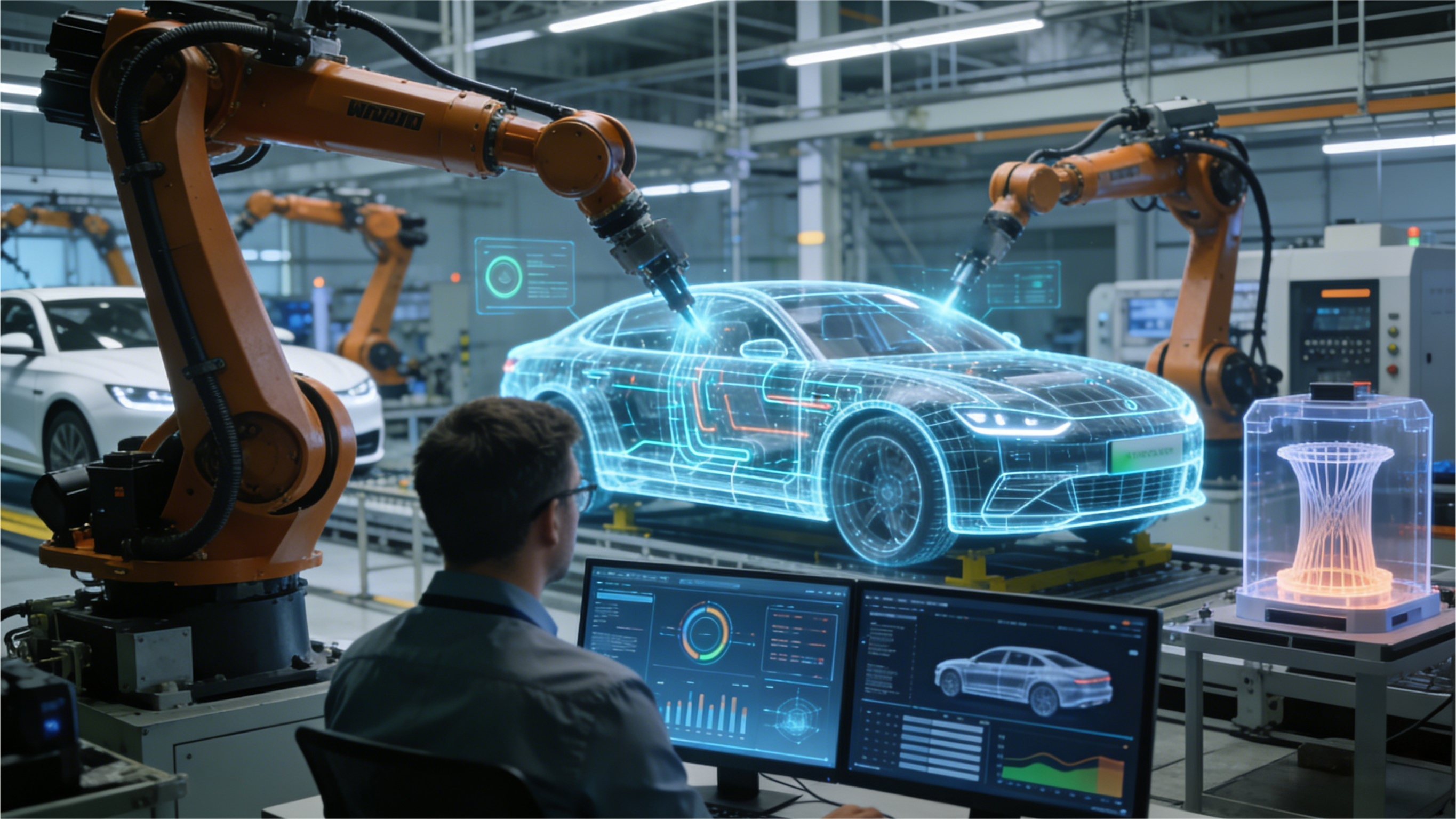

汽车行业

汽车行业对零部件的要求通常较为严格,不仅需要具备高强度,还要能够承受较大的机械负荷和温度变化。镶件成型被用来生产车身零部件、仪表板、连接器等产品。

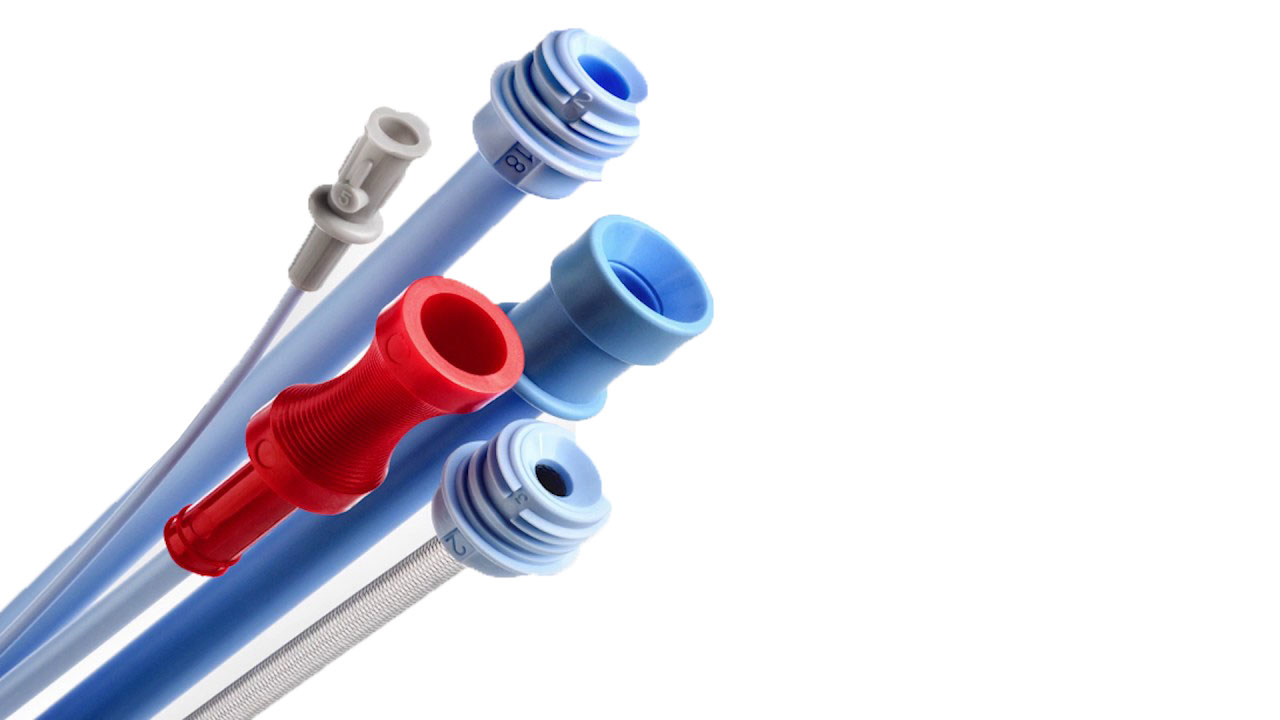

医疗设备

医疗设备制造过程中要求的高精度、可靠性和安全性使得镶件成型成为该行业的理想选择。通过镶件成型,医疗设备可以同时具备高强度、精确尺寸和良好的生物兼容性。

工业设备

在工业设备制造中,镶件成型被广泛应用于各类机械和设备的零部件制造,尤其是那些需要金属与塑料结合的部件。如齿轮、轴承和支架等。

包覆成型与镶件成型的区别

包覆成型和镶件成型是两种常见的塑料零件制造技术。虽然它们在制造过程中都涉及将多种材料结合成一个最终产品,但它们之间有一些关键的区别。

包覆成型

包覆成型是一种定制的塑料注塑成型工艺,使用多种材料制造零件。该过程包括将一层注塑材料覆盖在现有的注塑工件上,从而使不同材料的零件通过化学结合形成一体化部件。包覆成型可以用于从头开始制造多层次的零件,或者在现有的塑料部件和工具上增加一层耐用的外层,以增强其坚固性。

镶件成型

镶件成型,也称为金属镶件成型或,是一种广泛采用的技术,在注塑成型过程中将金属部件嵌入塑料零件中,从而避免了固化后需要额外制造或组装的步骤。镶件可以手动或自动放置在模具核心上,随后,当模具两半关闭时,注塑机内的塑料颗粒被加热并注入模具中,使熔化的塑料包裹住镶入的部件。

镶件成型的10个常见问题

模具的寿命通常取决于生产数量、材料类型和使用条件,标准模具寿命一般在百万次以上。

由于镶件和塑料形成复合结构,能承受较大的物理冲击力,但具体承受能力取决于材料和设计。

镶件成型可以达到较高的精度,特别是使用高精度模具和控制系统时,精度通常能够满足行业标准。

镶件成型能够减少人工装配步骤,提高生产效率并减少错误的发生。

如果设计合理并选择兼容的材料,镶件成型不会对材料性能产生负面影响,反而能提升产品的综合性能。

通过优化模具设计、控制温度和压力,以及合理选择材料,可以有效减少常见缺陷如气泡、脱模困难等问题。

您可能会喜欢的其他文章

铝合金:引领现代工业创新的卓越材料

铝合金是一种以铝为基础、加入其他元素形成的多功能材料,凭借轻质高强、耐腐蚀等优异性能,已成为现代工业中不可或缺的核心材料。其种类按主要合金元素分为1xxx至7xxx等多个系列,各具特性,广泛应用于航空航天、汽车制造、建筑工程、电子电力及包装消费品等关键领域。随着轻量化与可持续发展需求的增长,铝合金技术创新将持续推动产业升级,赋能绿色未来。

中山厚德快速模具有限公司(HordRT)专注于精密数控加工与压铸成型等核心工艺,提供从材料选型、协同设计到快速量产交付的一站式解决方案。我们致力于以先进技术和可靠品质,助力客户实现产品创新与效率提升,诚邀合作,共创未来。

按需制造:重塑汽车产业未来的革命性力量

按需制造正在引发汽车产业的根本性变革,推动行业从传统的规模效率模式向以数字智能、客户价值和生态可持续性为核心的新范式转型。这一变革不仅重塑了供应链体系,更实现了从大规模生产到个性化定制的跨越,为制造商带来前所未有的敏捷性和盈利能力,为消费者创造深度参与的个性化体验。面对这一趋势,企业需加快数字化转型与供应链重构步伐。中山厚德快速模具以精密制造技术为核心,为行业客户提供从快速原型到小批量生产的全面解决方案,助力把握按需定制时代的新机遇。

二维工程图在现代制造业中的战略价值与系统应用

二维工程图在三维技术主导的今天,依然保持着不可替代的战略价值。作为设计意图与物理制造之间的精准契约,它不仅是质量控制的法定依据、供应链协同的通用语言,更是企业工程知识的核心载体。随着AI智能标注、云协同及AR可视化等技术的融合,二维图纸正向智能化、情境化方向演进。企业应将二维工程图体系视为数字化转型的重要基础,通过标准化与创新应用构建制造核心竞争力。中山厚德快速模具凭借精密制造领域的专业积累,致力于帮助客户实现从图纸到产品的高效、可靠转化。

-q4gvl4k29y4hq8j9rjpapvj0ft06fje63olt7p210i.png)